Q&A

Cuando se moldea por inyección, la resina en el bebedero y en el canal se mantienen en estado fundido mediante un método especial, y cuando el producto se libera del molde, el canal aún se mantiene en el molde. Se trata del llamado moldeo por inyección con canal caliente. El beneficio y el resumen se enumeran en la siguiente tabla.

Al sacar el producto del molde hembra, el molde debe dividirse en dos mitades, la línea de separación, PL es donde se separan, también se llama superficie de división o línea de división del molde. Con base en esta línea, la parte fija se denomina molde fijo o hembra, y la parte móvil se denomina molde móvil o macho. Cuando se decide el PL, se puede determinar el perfil de la cavidad femenina y la cavidad masculina. Y determine que necesita un tipo concéntrico lateral.

Puede utilizarse para comprender la dificultad del diseño de moldes. Al seleccionar PL, se deberá atender a lo siguiente:

- Seleccione una ubicación o forma menos prominente para evitar afectar la apariencia del producto moldeado.

- En la apertura del molde, no se recomienda tener esquinas muertas para evitar el aumento del moho.

costo.

- Debe estar en un lugar fácil para el trabajo, fácil de procesar o fácil de terminar.

- Se tendrán en cuenta la forma y ubicación de la puerta.

La función del sistema de canales es guiar la inyección de resina fundida desde la boquilla de la máquina de moldeo por inyección hacia la cavidad del molde. Este sistema consta de bebedero, canal principal, canal secundario y compuerta. El diseño y la preparación del sistema de canales tienen efectos sustanciales sobre la calidad, la precisión, la apariencia y el ciclo de moldeo. El bebedero es el puerto de llenado de resina fundida. Para separarlo del molde, normalmente se diseña con un chaflán de 2°~4°. El canal principal y el ramal son el camino para que la resina fundida fluya hacia la cavidad del molde, y aquí la fluidez y la pérdida de calor deben recibir una consideración especial. La puerta es la entrada de la resina fundida a la cavidad del molde. El diseño de la puerta tiene un gran efecto en el moldeado y la tensión interna del producto. El sistema de guías detallado se muestra en la siguiente figura.

El pozo de babosas frías también se llama "Material Stay". El propósito es evitar marcas de flujo en el siguiente producto de moldeo dejadas por la resina fundida. Generalmente, a la punta de la boquilla de la máquina de inyección le queda un pequeño material fundido, que se solidificará antes de la siguiente inyección. Si ingresa al producto moldeado, dejará una marca de flujo. Para evitarlo, el material solidificado en la parte frontal del material de inyección se mantiene en un recipiente frío para evitar dañar la apariencia del producto. El pozo de carga fría normalmente se ubica en la unión del bebedero y el canal principal, como se muestra en la figura anterior. Por lo tanto, el pozo de masa fría sirve para mantener el material más frío en la punta frontal de la boquilla de inyección del último moldeado y permitir que el material fundido con una temperatura uniforme se inyecte en la cavidad del molde. Esto ayuda a igualar la densidad y la calidad de los productos.

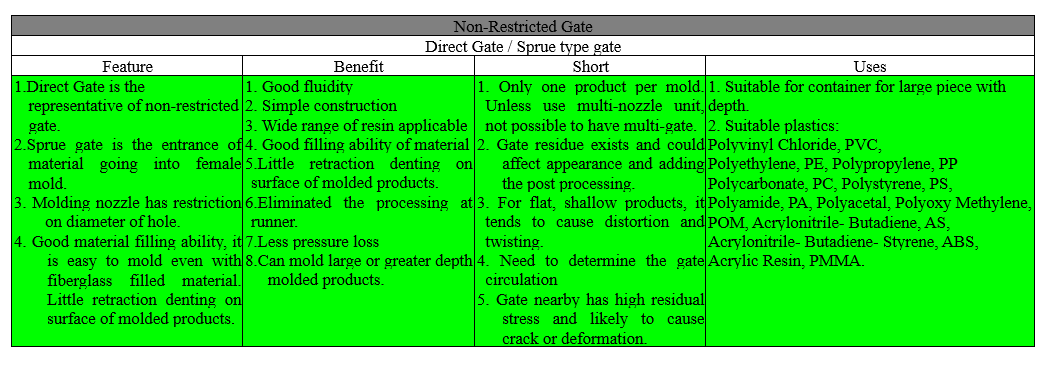

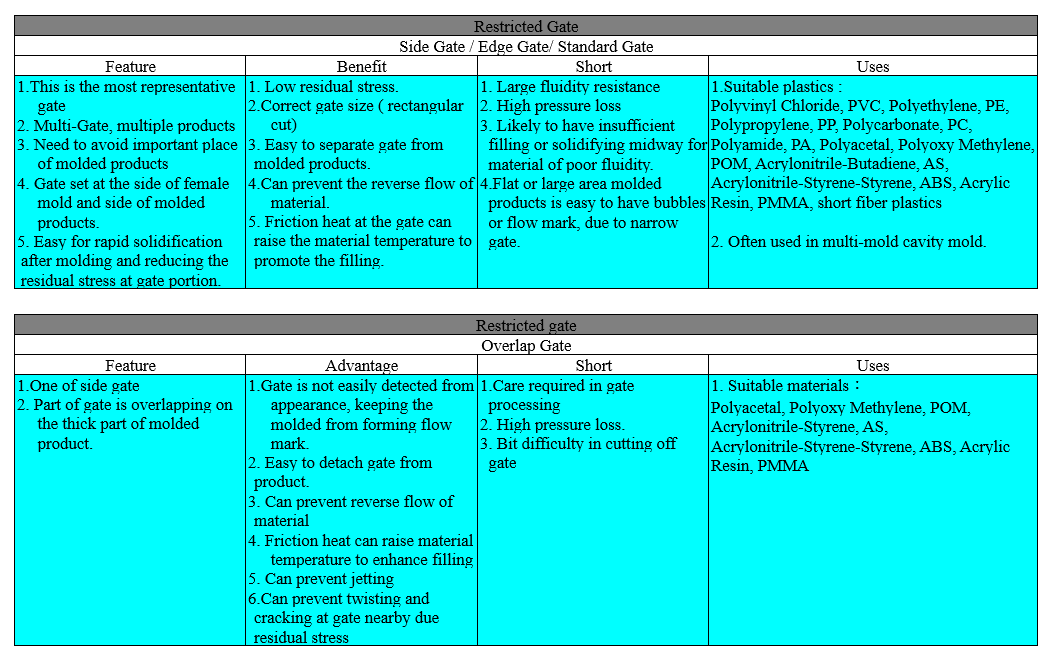

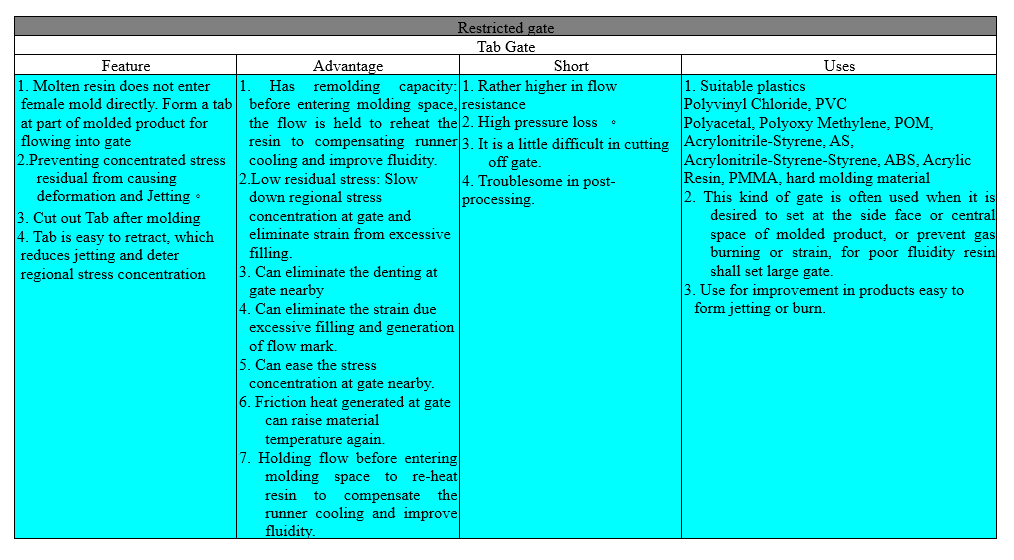

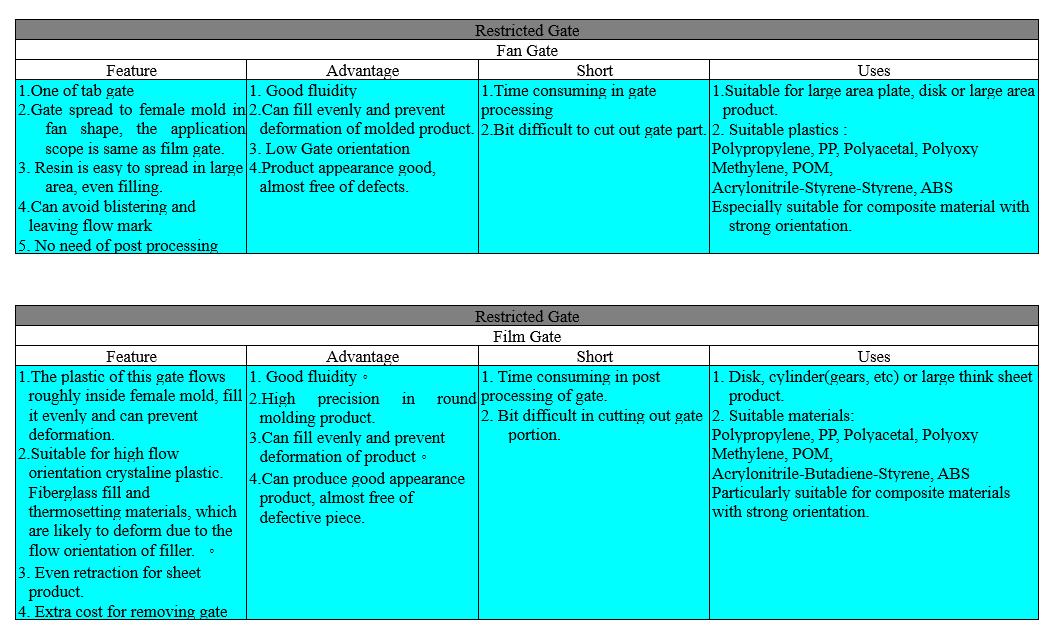

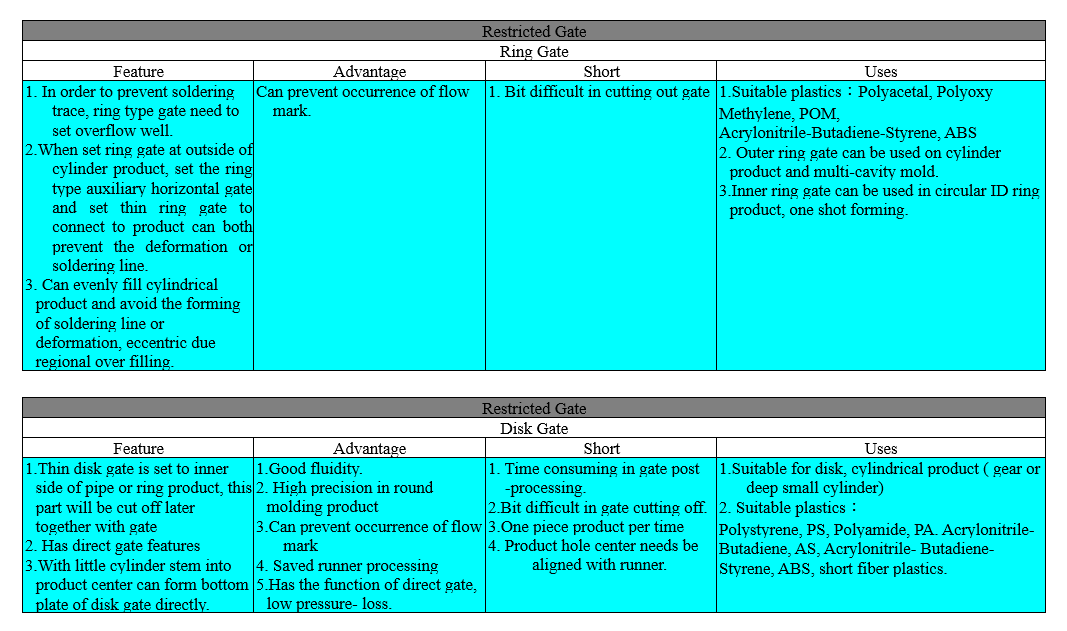

La puerta tiene un efecto sustancial sobre la característica de moldeo y la tensión interna. Normalmente el tipo adecuado se selecciona según la forma del producto moldeado. Se pueden dividir en puerta restringida y puerta no restringida. El primero tiene una entrada estrecha entre el canal y la cavidad del molde. Es fácil de procesar y cortar los productos moldeados del canal. Ayuda a reducir el estrés residual. Es fácil equilibrar puertas de múltiples cavidades en múltiples productos en una sola toma. Este tipo se adopta generalmente cuando no es probable que la resina fundida en la cavidad del molde se revierta. En esta categoría, se encuentran la puerta lateral, la puerta de superposición, la puerta de pestaña, la puerta de ventilador, la puerta de película, la puerta de anillo, la puerta de disco, la puerta de punto y la puerta de submarino. Esta última es una compuerta para el material fundido que se inyecta directamente en la cavidad desde el bebedero. Este es el representante de la puerta no restringida. El tipo, ubicación, tamaño y número de compuertas tienen un efecto directo sobre la apariencia, deformación, retracción y resistencia de los productos moldeados. Por lo tanto, en el diseño se tendrá en cuenta lo siguiente:

- Forma de puerta:

La forma de la compuerta afecta la fluidez de la resina fundida dentro de la cavidad, la apariencia del producto moldeado y la dirección del flujo del material. Por lo tanto, es necesario seleccionar el tipo de base de compuerta según el tipo de material o la forma de los productos moldeados y el efecto sobre la dirección del flujo.

- Ubicación y número de puertas:

(1) La ubicación de la compuerta deberá permitir que el material fundido corra por toda la parte del molde.

y es mejor estar en el centro o en la parte gruesa de los productos moldeados.

(2) El orificio del producto moldeado tendrá una llave en el molde. No deje que el material inyectado

doblar o cambiar esas teclas.

(3) Cuando estén en dos o más ubicaciones, no permitirán que la línea de soldadura o las burbujas de aire dañen

apariencia del producto y reducir la resistencia.

(4) La tensión residual tiende a concentrarse adyacente a la puerta, lo que podría volverse erizado y

grieta. Por lo que se recomienda no seleccionar la ubicación que sustenta la fuerza.

(5) Seleccione la ubicación donde no sea prominente en la superficie del producto, más fácil de procesar.

3.Tipo de puerta (forma):

En su función, las puertas pueden dividirse en Puertas Restringidas y Puertas No Restringidas. El primero consiste en construir una parte estrecha en la unión entre el canal principal/derivado y el molde para contener el flujo de material; este último tiene un bebedero para que el material fluya directamente hacia la entrada del molde hembra. La puerta normalmente restringida es más seleccionada. Las características, cortos y beneficios se enumeran en la siguiente tabla.

El corredor también se llama corredor horizontal y es el canal para moldear el material desde el bebedero hasta el molde hembra. Normalmente es necesario solidificar el corredor antes de sacarlo, por lo que el corredor se corta en dos mitades en la línea de diámetro para procesarlo y luego unirlo. Según la fluidez y la forma de la sección del corredor, hay formas redondas, en U, trapezoidales, rectangulares y cuadradas. Redondo, semiesférico y trapezoide son los mejores. Pero en cuanto a fluidez y disipación de calor, el corredor redondo es el mejor. Los siguientes son rectangulares, trapezoidales y cuadrados. La semiesfera se utiliza bastante menos, excepto en circunstancias especiales. Los beneficios y los cortos son los siguientes.