Q&A

1.Aceite hidráulico: Verifique si el aceite hidráulico está entre mín. y máx. línea de indicador de aceite? ¿Si el aceite de llenado automático está en el nivel adecuado?

2. Agua de refrigeración: compruebe si la tubería de agua de refrigeración no tiene fugas y si el nivel del agua es suficiente para tener un efecto de refrigeración normal.

3. Encienda el elemento calefactor y verifique: Asegúrese de que el calentador eléctrico del secador, el cilindro y el molde estén en condiciones normales, especialmente que la temperatura debe alcanzar la temperatura establecida antes de realizar los movimientos de inyección, retroceso y atornillado.

4. Verifique la puerta de seguridad y la varilla de seguridad: asegúrese de que la apertura y el cierre de las puertas de seguridad sean normales y que el contacto entre la puerta de seguridad y cada interruptor de límite y la válvula de alivio de presión sea normal. Asegúrese de que la barra de seguridad esté en la posición adecuada y firmemente bloqueada. Asegúrese de que los botones rojos de la caja de operación funcionen normalmente para garantizar la seguridad del operador.

5. Verificación del dispositivo de lubricación: Verifique si el nivel de aceite de grasa es suficiente y si el ajuste del tiempo de llenado es adecuado y si las tuberías del dispositivo de llenado no tienen obstáculos.

6. Verificación del mecanismo móvil: Todos los mecanismos móviles deberán tener una lubricación adecuada, y se limpiarán los residuos y el polvo de las piezas móviles y se mantendrá la superficie de fricción limpia y lisa. No se colocará ninguna herramienta sobre las piezas móviles, para evitar roturas mientras la máquina esté en funcionamiento.

7. Verificación del dispositivo de cierre del molde de baja presión: ajuste correctamente el dispositivo de cierre del molde de baja presión para garantizar la seguridad del molde.

8. Verifique otras condiciones: asegúrese de que todas las configuraciones, como temperatura, presión, velocidad, sincronización y distancia, sean correctas.

9. Comprobación de carga libre: realice el funcionamiento completamente automático a menor presión y déjelo funcionar sin carga durante 10 a 10 minutos.

30 minutos. y comenzar la operación normal después de alcanzar una condición de trabajo estable.

10. Verificación de ruido: registre los sonidos durante el funcionamiento normal y el sonido de la bomba hidráulica, esto permitirá al operador detectar anomalías como bloqueo del filtro, entrada de aire o desgaste interno. El zumbido del solenoide está relacionado con los residuos en el eje interno. El zumbido del relé y del contacto magnético indica la existencia de suciedad y polvo en el contacto. Verificar la causa del ruido será útil para prevenir daños.

1. Cierre la compuerta de la tolva de material y reduzca o cierre el dispositivo de calentamiento de la tolva (depende de

la duración de la parada.

2. Dispare toda la resina en la tubería de material, particularmente los materiales ácidos y corrosivos deben limpiarse por completo.

3. Limpiar el molde y aplicar tratamiento antioxidante. (depende del tiempo que se detenga la operación)

4. Cuando la máquina se detenga, si no se retira el molde, no extienda la palanca en línea recta.

5. Cierre el agua de refrigeración y apague la alimentación.

6. Limpiar la máquina.

Control periódico semanal

1. Revisión del calentador: verifique si hay algún cable roto o mal contacto. (Para el modelo CE, verifique la lectura del amperímetro).

2. Comprobación de fugas: compruebe si hay fugas en los accesorios del cilindro, el tubo de aceite y el solenoide.

3. Revisión de tornillos y tuercas: revise los pernos, tornillos y tuercas de toda la máquina para detectar pérdidas o aflojamientos.

4. Verificación de la banda del calentador de la boquilla: retire todo el material adherido al cable conductor y a la banda del calentador de la boquilla.

5. Retire el aceite usado depositado en la máquina.

6. Limpieza de la malla filtrante: durante el primer mes, límpiela cada semana y luego mensualmente. Limpiar toda la máquina.

Control periódico mensual

1. Realizar controles más estrictos según los ítems semanales y de manera determinada.

2. Verificación del cable a tierra: el cable a tierra se debe verificar estrictamente para garantizar que el usuario no sufra una descarga eléctrica.

3. Verificación del cable eléctrico: Es probable que las piezas eléctricas se suelten debido a la vibración o se quemen debido al aumento de corriente. Por lo tanto, los tornillos de los terminales deben apretarse firmemente y se debe eliminar el polvo, las materias extrañas y la oxidación del contacto.

4. Comprobación del patín del plato del molde móvil y del asiento del motor hidráulico: compruebe si el patín está desgastado, si los tornillos están flojos y si las piezas móviles están lubricadas.

5. Limpieza y revisión del enfriador: si se utiliza agua subterránea, industrial o agua salada, retire el enfriador para limpiarlo mensualmente para mejorar y extender la eficiencia y la vida útil del enfriador. Si se utiliza agua corriente del grifo, se puede limpiar en un intervalo de seis meses (básicamente, se prefiere agua blanda y se agrega agente suavizante y agente incrustante).

Control periódico semestral

1. Repetir los ítems mensuales con actitud más estricta y firme.

2. Control periódico del aceite hidráulico: solicite al proveedor de aceite que realice controles periódicos del aceite hidráulico para garantizar su calidad.

3. Verifique si hay algún desgaste anormal de la parte móvil de la máquina.

Control periódico anual

1. Repetir los ítems semestrales con una actitud más estricta y firme.

2. Verificación del motor eléctrico: Limpie el puerto de entrada de la parte de enfriamiento del motor eléctrico con un cepillo de acero o un soplador de aire, ya que existe suciedad o polvo que hará que el motor se caliente y provocará otros daños por calor directamente.

3. Verificación del sistema de ventilación: La ventana de ventilación instalada en la máquina cerrada es para ventilación, por lo que las manchas de aceite y la suciedad adherida se deben limpiar para evitar daños debido al calentamiento o que aumente la temperatura del aceite.

4. Verificación del aislamiento: El aislamiento de la cubierta del cable se está degradando gradualmente, por lo que es necesario tomar medidas de aislamiento para evitar fugas eléctricas accidentales y una identificación temprana permitirá la prevención.

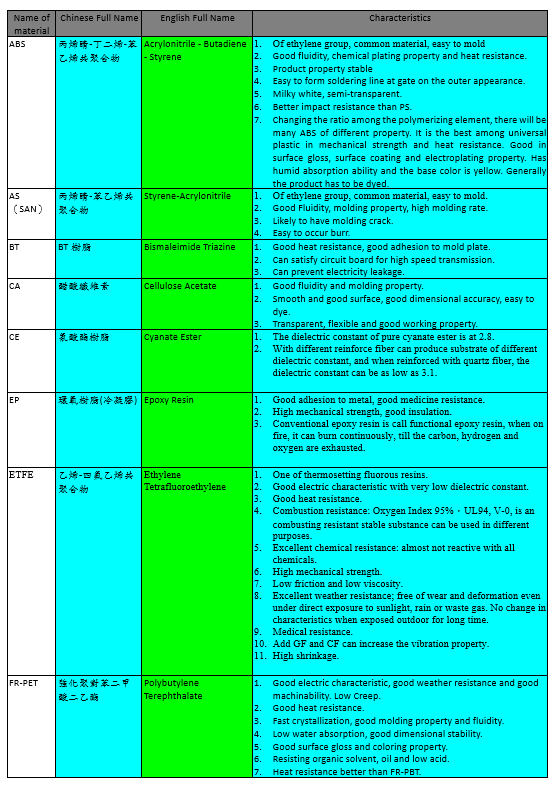

Generalmente, los plásticos se pueden dividir en 2 categorías, termoplásticos y termoestables.

A temperatura ambiente, el termoplástico es de tipo granular y cuando se calienta a cierta temperatura, se funde y, cuando se enfría, se solidifica hasta adquirir una forma. Si se vuelve a calentar, se fundirá nuevamente para el próximo enyesado.

Por lo tanto, los termoplásticos se pueden moldear mediante calentamiento hasta fundirlos y solidificarlos repetidamente. Por eso existe el llamado material secundario. Por otro lado, el plástico termoendurecible se solidifica cuando se calienta a una determinada temperatura, e incluso si se calienta nuevamente, el estado no volverá a cambiar.

Por tanto, los plásticos termoendurecibles no se pueden calentar para repetir el moldeo. Por lo tanto, el material de desecho termoestable normalmente no se puede reciclar.

La categorización se muestra en la siguiente figura.

Abreviatura: UP (poliéster insaturado), EP (resina epoxi), PF (resina fenólica), MF (resina de melamina), UF (resina de urea), SI (resina de silicona), PI (poliimida), PU (poliuretano) , PABM ( Poliamidabismaleimida)、BT(Bismaleimida-triazina)、DAP(Poliarilftalato)

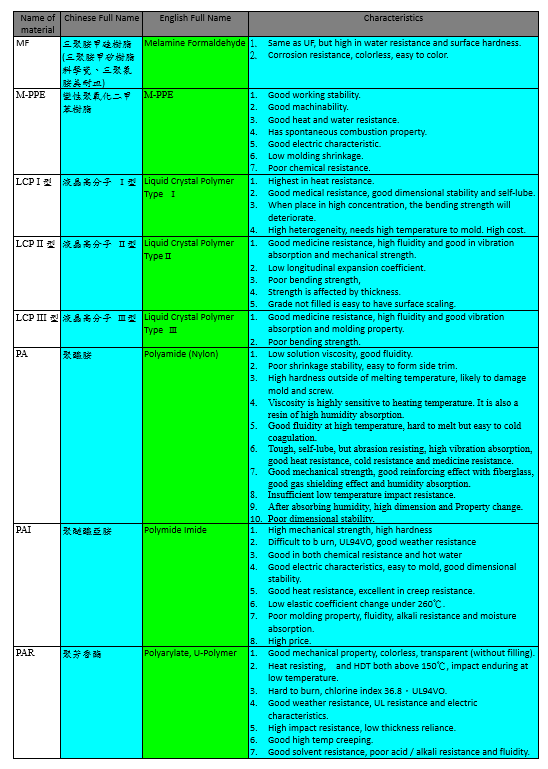

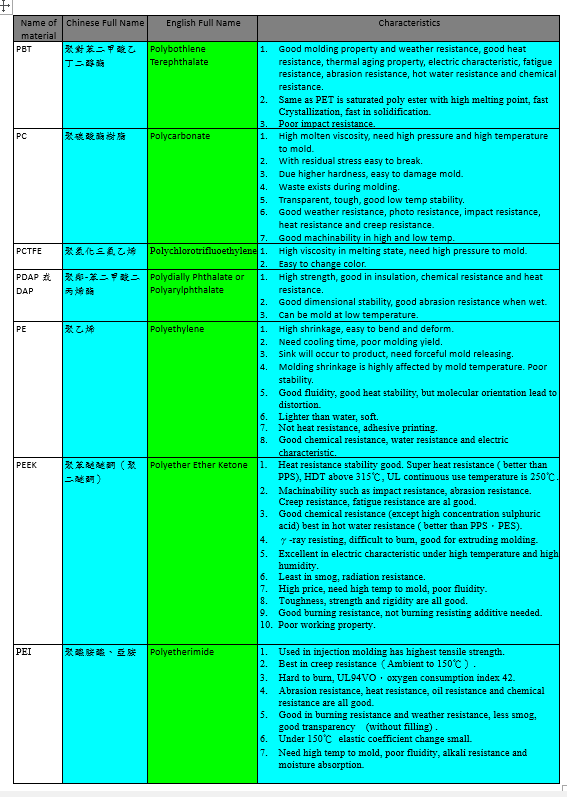

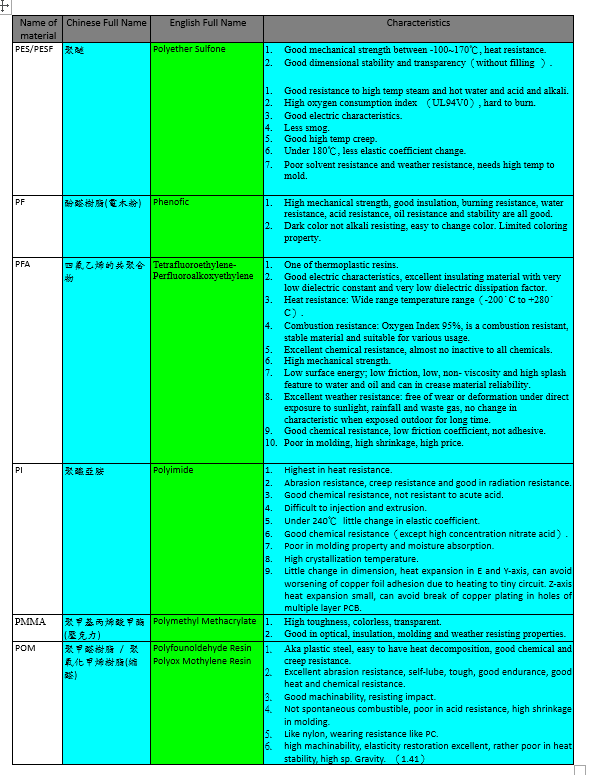

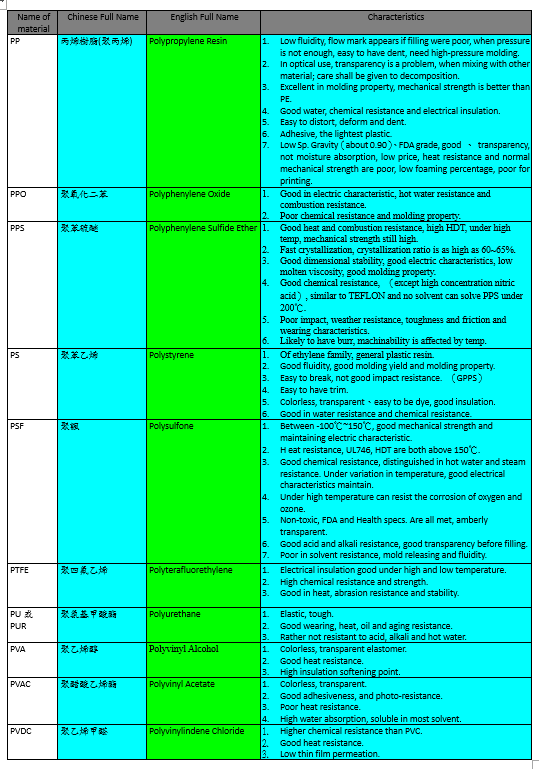

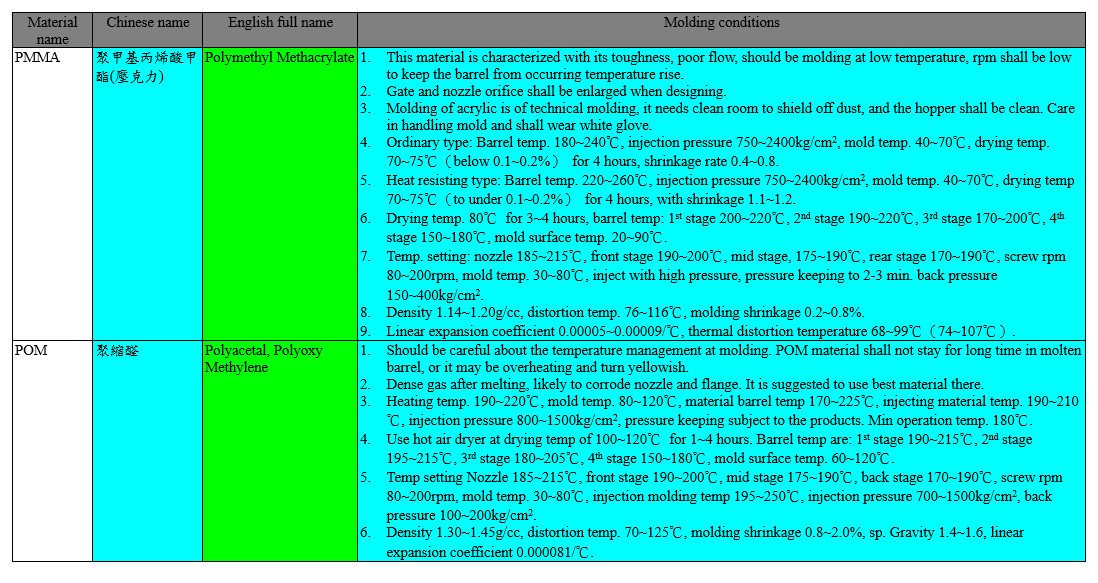

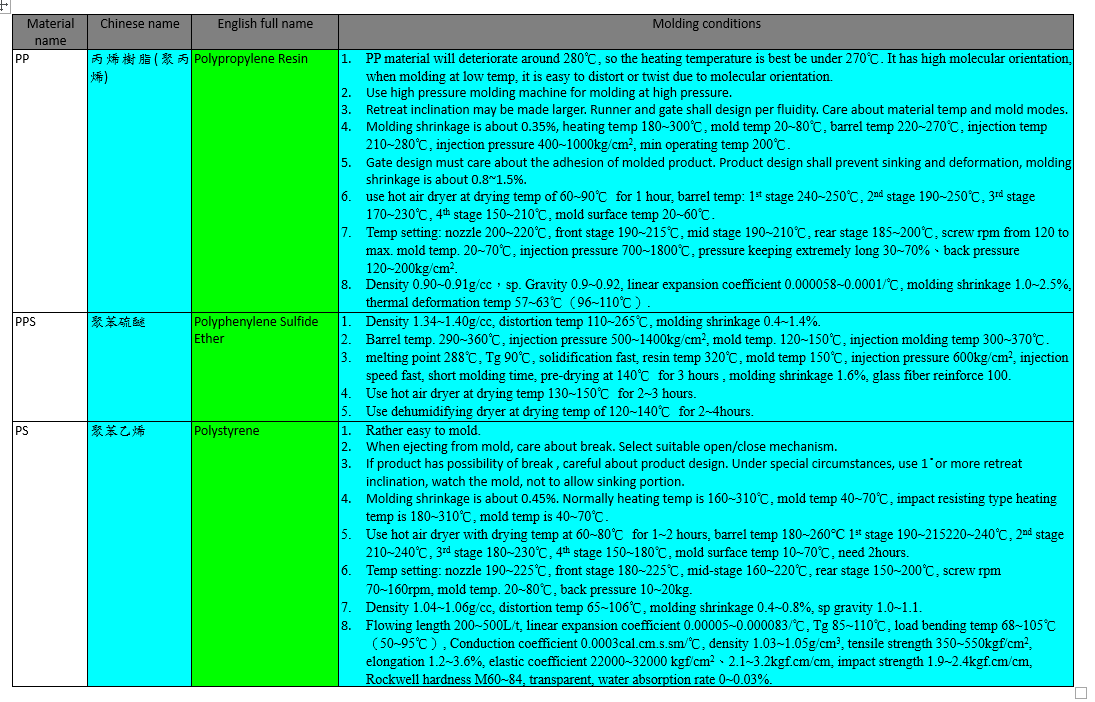

Las siguientes son las características de los materiales plásticos de uso frecuente, enumeradas como referencia.

El plástico de ingeniería es un plástico industrial fabricado para ser piezas o carcasas industriales. Su fuerza, resistencia al impacto, resistencia al calor, dureza y resistencia al envejecimiento son todas buenas. En Japón, las industrias los definen como “plásticos de alto rendimiento utilizados como piezas mecánicas con resistencia al calor a 100 ℃ o más y principalmente para uso industrial”.

Su propiedad incluye:

- Propiedad térmica: alta temperatura de transferencia de vidrio (T g ) y punto de fusión (T m ), alta temperatura deformación, alta temperatura de uso a largo plazo (UL-746B), amplio rango de temperatura de uso, bajo coeficiente de expansión térmica.

- Propiedad mecánica: alta resistencia, alto modo mecánico, baja fluencia, resistencia a la abrasión, resistencia a la fatiga.

- Otros: Buena resistencia química, buena resistencia eléctrica, resistencia a la combustión, resistencia a la intemperie y estabilidad dimensional.

Entre los plásticos universales se encuentran el policarbonato, PC, nailon, poliamida, PA, poliacetal, polioximetileno, POM, M-óxido de polifenileno, M-PPE, PETP, PBTP, sulfuro de polifenileno, PPS y, en los plásticos termoendurecibles, los saturados. poliéster, plástico fenólico y epoxi. Tienen una resistencia al estiramiento superior a 50 Mpa y una resistencia a la tracción superior a 500 kg/cm 2 , una resistencia al impacto superior a 50 J/m, una elasticidad de flexión de 24000 kg/cm 2 y una temperatura de carga flexible superior a 100 ℃. Buena dureza y propiedad de envejecimiento. Cuando el PP mejora su dureza y resistencia al frío, se puede clasificar en plásticos de ingeniería. También se incluyen plásticos fluorados, que son de baja resistencia, buena resistencia al calor y a los medicamentos, compuestos fundidos de silicona de buena resistencia al calor, polieterimida, poliimida, polibismaleimida, polisulfona (PSF), PES, plástico PP, plástico de amina M-Millitic y resina BT. 、PEEK, PEI, plástico cristalino. Debido a la diferencia en la estructura química, la resistencia del medicamento, las características de fricción y las características eléctricas son diferentes. Debido también a las propiedades de moldeo, algunos de ellos son adecuados para todo tipo de moldeo, y algunos de ellos sólo se ajustan a ciertos tipos, lo que restringe su aplicabilidad. Los plásticos de ingeniería termoestables tienen poca resistencia al impacto, por lo que normalmente se les agrega fibra de vidrio. Aparte del PC, que tiene una alta resistencia al impacto, normalmente tienen un alargamiento bajo, son duros y quebradizos, pero si se les añade un 20 – 30 % de fibra de vidrio, se pueden mejorar.

El plástico es un agregado de un compuesto polimérico lineal y delgado. La regularidad de la matriz molecular se llama cristalina y el grado de cristalización se puede medir con rayos X. El compuesto orgánico tiene una construcción más complicada y las uniones son diversas (lineales, rizadas, plegables, en espiral, etc.) y esto conduce a grandes cambios en la construcción debido a las condiciones de moldeo. Los plásticos con alta cristalización son plásticos cristalinos y la interacción entre los moleculares y los plásticos resistentes es alta. Para cristalizar y corregir la disposición regular, el volumen se vuelve más pequeño y las tasas de contracción y expansión térmica aumentan. Por tanto, cuanto mayor sea el cristalino, peor será la transparencia y mayor será la resistencia.

Los plásticos cristalinos tienen un punto de fusión aparente (T m ), en estado sólido, se disponen regularmente, la resistencia es mayor y la tracción es mejor. Cuando se funde, hay un mayor cambio de volumen específico y es fácil de encoger después de la solidificación. El estrés interno es menos fácil de liberar. El producto moldeado no es transparente. La disipación de calor durante el moldeo es lenta. La producción con molde en frío tiene una tasa de contracción alta, pero menor en la producción con molde en caliente. En cambio, existen los Plásticos No Cristalinos. No tiene un punto de fusión aparente y las moléculas no están dispuestas regularmente en su estado sólido. Cuando se derrite, hay un pequeño cambio en el volumen específico y no es probable que se contraiga cuando se solidifica. El producto tiene buena transparencia. Cuanto mayor sea la temperatura del material, más amarillento será el brillo. La disipación de calor es rápida durante el moldeo. La siguiente es una comparación de propiedades de los dos tipos diferentes.

El nombre completo de MI es Melt Flow Index, o Melt Index, un valor que indica la fluidez del plástico en funcionamiento. Lo establece ASTM adoptando el método normalmente empleado por Du Pont para probar las características de los plásticos. El método de prueba es el peso en gramos de material plástico que fluye a través de un tubo redondo de 2,1 mm en 10 minutos bajo cierta temperatura y presión (son diferentes para diferentes tipos de materiales plásticos). Cuanto mayor sea el valor, mejor será la fluidez de trabajo del material plástico específico, o será peor. La norma de prueba más frecuente es la ASTM D 1238. El instrumento de medición de esta norma es Melt Indexer, con construcción de una cubeta para material plástico; un tubo de 2.095 mm de diámetro. y de 8 mm de largo en el extremo del comedero. Cuando se calienta a una determinada temperatura, un pistón en la parte superior aplica cierto peso y presiona hacia abajo para medir el peso del material que se exprime en 10 minutos, que es el MI. A veces, se indica como 25 g/10 min, indica claramente que su IM es 25 y se exprimen 25 g en 10 min. Los valores de MI de los plásticos de uso frecuente oscilan entre 1 y 25. Cuanto mayor es el MI, menor es la viscosidad y el peso molar, y cuanto menor es el MI, el plástico tiene mayor viscosidad y mayor peso molar.

La temperatura de transición vítrea, Tg, es un tipo de temperatura de transición. A Tg, el polímero mostrará un estado de caucho a temperaturas más altas y un estado similar al vidrio duro y quebradizo a temperaturas más bajas.

Los plásticos cristalinos tienen Tg aparente y calor latente. Un polímero en estado de caucho o vidrio depende de la Tg y de la temperatura de uso, por lo que la Tg es un indicador importante en el uso del polímero.

Las siguientes son Tg de algunos materiales plásticos.

La temperatura de deflexión por calor, HDT, significa, bajo presión, la temperatura más alta a la que el plástico mantiene el perfil sin cambios. Generalmente, esto está indicado por la resistencia al calor a corto plazo de los plásticos. Cuando se tiene en cuenta el factor de seguridad, la temperatura más alta en uso deberá ser 10 ℃ menos que HDT. La medida utilizada con más frecuencia es ASTM D648 (aplicar un aumento de temperatura de 2 ℃/min en el centro de un estándar de 127 × 13 × 3 mm, bajo una carga de 455 kPa 1820 kPa, hasta que la tasa de deformación sea de 0,25 mm). Para plásticos no cristalinos, HDT es 10~20℃ Tg; Para los plásticos cristalinos, HDT está cerca de Tm. Normalmente, cuando se agrega refuerzo de fibra, el HDT aumentará, porque la fibra puede aumentar en gran medida la resistencia mecánica de los plásticos, por lo que el HDT aumentará drásticamente durante la prueba de flexibilidad con aumento de temperatura.

Tasa de contracción significa la desviación en las dimensiones de los productos moldeados, enfriados y solidificados de las dimensiones de los moldes originales medida en porcentaje; esto se puede medir según ASTM D955.

La tasa de contracción se considerará en primer lugar en el diseño del molde, para evitar la discrepancia del producto debido a la discrepancia dimensional.

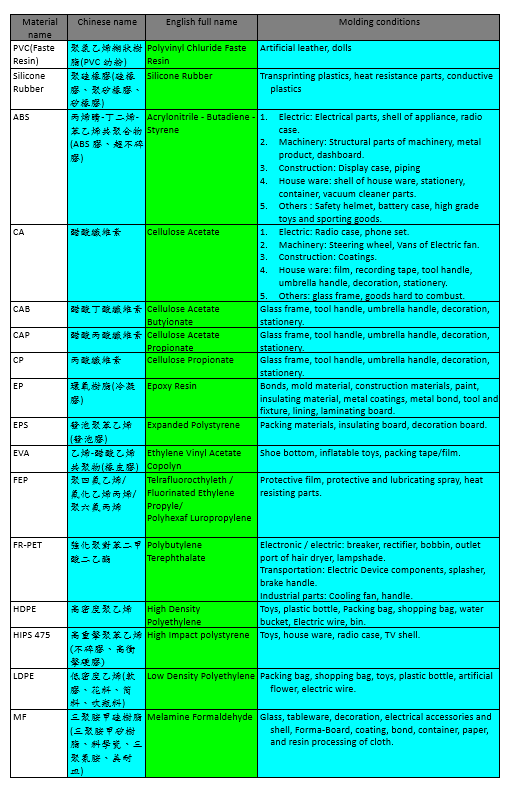

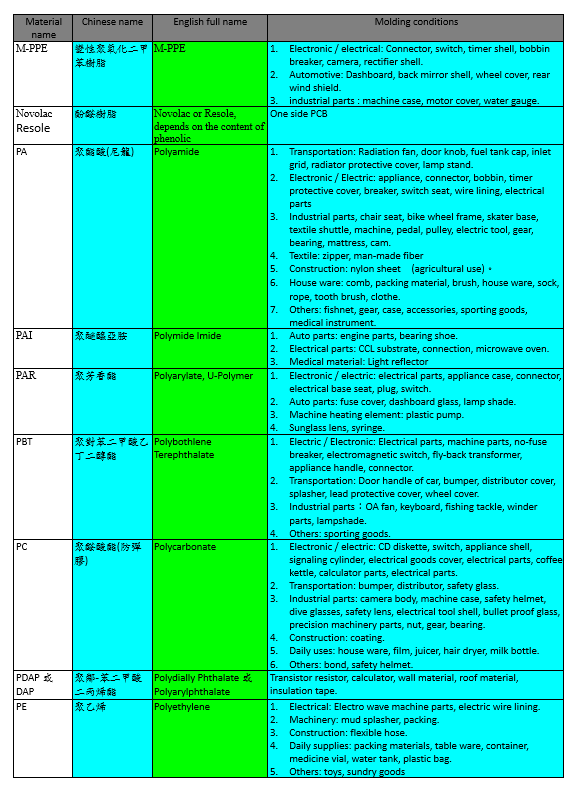

El ámbito de aplicación de determinados plásticos de uso frecuente:

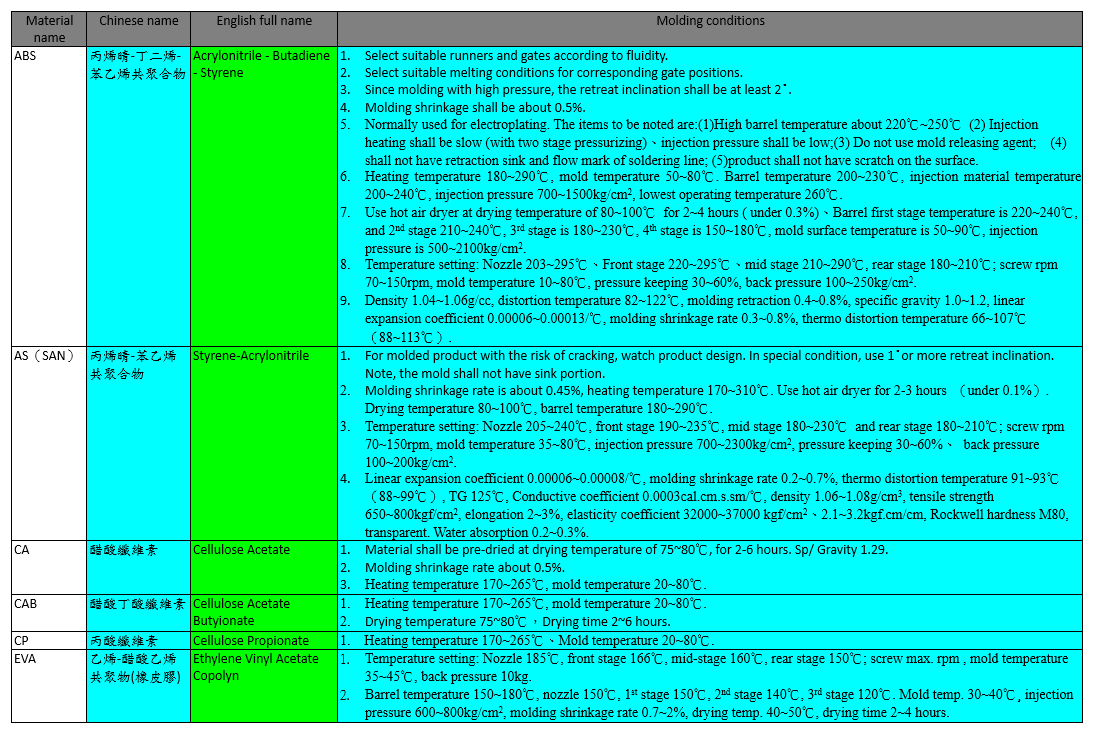

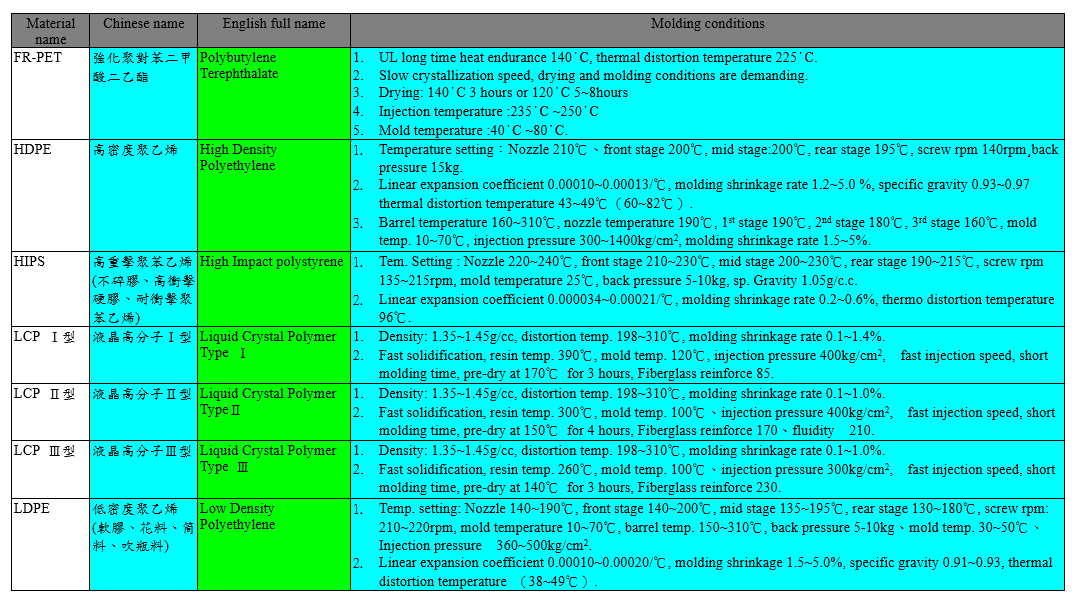

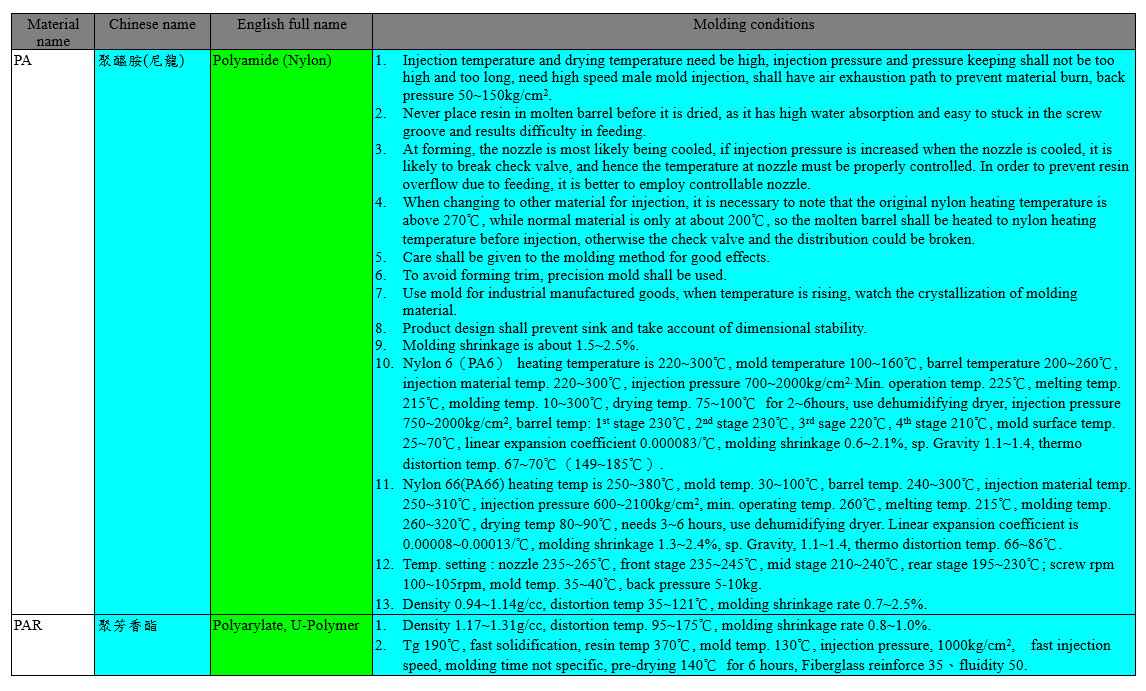

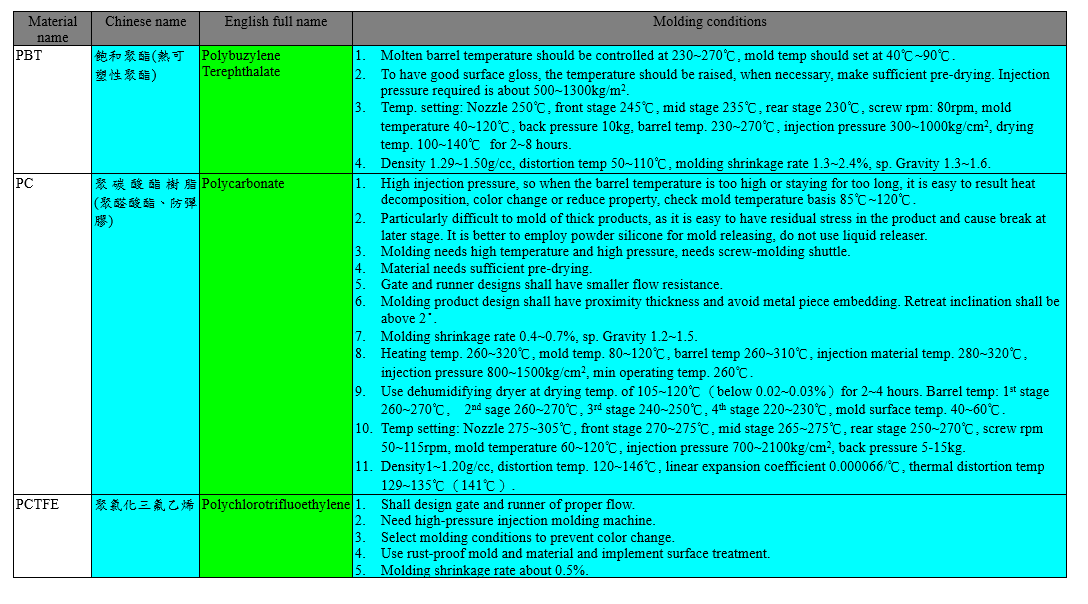

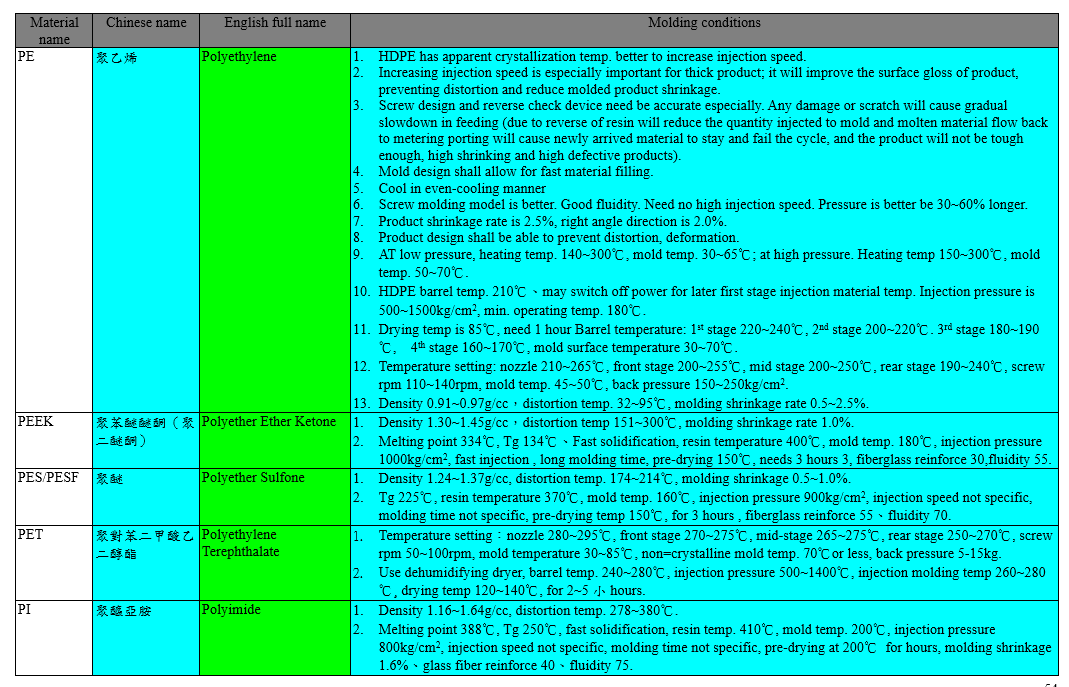

Las condiciones de moldeo de algunos materiales plásticos se enumeran en las siguientes tablas:

El molde de inyección se puede dividir en molde de canal caliente y molde de canal frío. El primero también se denomina "molde sin corredor", que inserta un calentador en el bebedero o canal para mantener la resina fundida en esta porción para que se coagule pero fluya. Después de cada inyección, el material en el canal permanecerá allí y se sacará del producto, lo que significa que durante la resina está en la cavidad del molde, la resina en el canal permanece fundida y, cuando se abre el molde, solo se saca el producto. En el último tipo de molde, la resina en el canal se enfría junto con la resina en la cavidad del molde y se sacan juntas. Se divide además en molde de 2 platos Cold Runner y molde de 3 platos Cold Runner.

En el molde de 2 platos con canal frío, el producto y la compuerta se sacan juntos, excepto en la compuerta sumergible, el producto y el canal están conectados. En el molde de 3 platos con canal frío, después de abrir el molde, el producto y la compuerta también se sacan juntos, pero principalmente con una compuerta puntual. La diferencia entre ellos es que el canal está colocado en el otro plano de la superficie de división del molde en el caso de un molde de canal frío de 3 placas, lo que significa que, excepto el núcleo y la cavidad, hay otra placa de liberación del canal. El molde consta básicamente de estos 3 platos de molde, y la placa de molde fija y la placa de liberación del canal se deslizan a lo largo de la llave guía larga en la placa de instalación de la parte fija.