Información del producto

El plástico de ingeniería es un plástico industrial fabricado para ser piezas o carcasas industriales. Su fuerza, resistencia al impacto, resistencia al calor, dureza y resistencia al envejecimiento son todas buenas. En Japón, las industrias los definen como “plásticos de alto rendimiento utilizados como piezas mecánicas con resistencia al calor a 100 ℃ o más y principalmente para uso industrial”.

Su propiedad incluye:

- Propiedad térmica: alta temperatura de transferencia de vidrio (T g ) y punto de fusión (T m ), alta temperatura deformación, alta temperatura de uso a largo plazo (UL-746B), amplio rango de temperatura de uso, bajo coeficiente de expansión térmica.

- Propiedad mecánica: alta resistencia, alto modo mecánico, baja fluencia, resistencia a la abrasión, resistencia a la fatiga.

- Otros: Buena resistencia química, buena resistencia eléctrica, resistencia a la combustión, resistencia a la intemperie y estabilidad dimensional.

Entre los plásticos universales se encuentran el policarbonato, PC, nailon, poliamida, PA, poliacetal, polioximetileno, POM, M-óxido de polifenileno, M-PPE, PETP, PBTP, sulfuro de polifenileno, PPS y, en los plásticos termoendurecibles, los saturados. poliéster, plástico fenólico y epoxi. Tienen una resistencia al estiramiento superior a 50 Mpa y una resistencia a la tracción superior a 500 kg/cm 2 , una resistencia al impacto superior a 50 J/m, una elasticidad de flexión de 24000 kg/cm 2 y una temperatura de carga flexible superior a 100 ℃. Buena dureza y propiedad de envejecimiento. Cuando el PP mejora su dureza y resistencia al frío, se puede clasificar en plásticos de ingeniería. También se incluyen plásticos fluorados, que son de baja resistencia, buena resistencia al calor y a los medicamentos, compuestos fundidos de silicona de buena resistencia al calor, polieterimida, poliimida, polibismaleimida, polisulfona (PSF), PES, plástico PP, plástico de amina M-Millitic y resina BT. 、PEEK, PEI, plástico cristalino. Debido a la diferencia en la estructura química, la resistencia del medicamento, las características de fricción y las características eléctricas son diferentes. Debido también a las propiedades de moldeo, algunos de ellos son adecuados para todo tipo de moldeo, y algunos de ellos sólo se ajustan a ciertos tipos, lo que restringe su aplicabilidad. Los plásticos de ingeniería termoestables tienen poca resistencia al impacto, por lo que normalmente se les agrega fibra de vidrio. Aparte del PC, que tiene una alta resistencia al impacto, normalmente tienen un alargamiento bajo, son duros y quebradizos, pero si se les añade un 20 – 30 % de fibra de vidrio, se pueden mejorar.

El plástico es un agregado de un compuesto polimérico lineal y delgado. La regularidad de la matriz molecular se llama cristalina y el grado de cristalización se puede medir con rayos X. El compuesto orgánico tiene una construcción más complicada y las uniones son diversas (lineales, rizadas, plegables, en espiral, etc.) y esto conduce a grandes cambios en la construcción debido a las condiciones de moldeo. Los plásticos con alta cristalización son plásticos cristalinos y la interacción entre los moleculares y los plásticos resistentes es alta. Para cristalizar y corregir la disposición regular, el volumen se vuelve más pequeño y las tasas de contracción y expansión térmica aumentan. Por tanto, cuanto mayor sea el cristalino, peor será la transparencia y mayor será la resistencia.

Los plásticos cristalinos tienen un punto de fusión aparente (T m ), en estado sólido, se disponen regularmente, la resistencia es mayor y la tracción es mejor. Cuando se funde, hay un mayor cambio de volumen específico y es fácil de encoger después de la solidificación. El estrés interno es menos fácil de liberar. El producto moldeado no es transparente. La disipación de calor durante el moldeo es lenta. La producción con molde en frío tiene una tasa de contracción alta, pero menor en la producción con molde en caliente. En cambio, existen los Plásticos No Cristalinos. No tiene un punto de fusión aparente y las moléculas no están dispuestas regularmente en su estado sólido. Cuando se derrite, hay un pequeño cambio en el volumen específico y no es probable que se contraiga cuando se solidifica. El producto tiene buena transparencia. Cuanto mayor sea la temperatura del material, más amarillento será el brillo. La disipación de calor es rápida durante el moldeo. La siguiente es una comparación de propiedades de los dos tipos diferentes.

El nombre completo de MI es Melt Flow Index, o Melt Index, un valor que indica la fluidez del plástico en funcionamiento. Lo establece ASTM adoptando el método normalmente empleado por Du Pont para probar las características de los plásticos. El método de prueba es el peso en gramos de material plástico que fluye a través de un tubo redondo de 2,1 mm en 10 minutos bajo cierta temperatura y presión (son diferentes para diferentes tipos de materiales plásticos). Cuanto mayor sea el valor, mejor será la fluidez de trabajo del material plástico específico, o será peor. La norma de prueba más frecuente es la ASTM D 1238. El instrumento de medición de esta norma es Melt Indexer, con construcción de una cubeta para material plástico; un tubo de 2.095 mm de diámetro. y de 8 mm de largo en el extremo del comedero. Cuando se calienta a una determinada temperatura, un pistón en la parte superior aplica cierto peso y presiona hacia abajo para medir el peso del material que se exprime en 10 minutos, que es el MI. A veces, se indica como 25 g/10 min, indica claramente que su IM es 25 y se exprimen 25 g en 10 min. Los valores de MI de los plásticos de uso frecuente oscilan entre 1 y 25. Cuanto mayor es el MI, menor es la viscosidad y el peso molar, y cuanto menor es el MI, el plástico tiene mayor viscosidad y mayor peso molar.

La temperatura de transición vítrea, Tg, es un tipo de temperatura de transición. A Tg, el polímero mostrará un estado de caucho a temperaturas más altas y un estado similar al vidrio duro y quebradizo a temperaturas más bajas.

Los plásticos cristalinos tienen Tg aparente y calor latente. Un polímero en estado de caucho o vidrio depende de la Tg y de la temperatura de uso, por lo que la Tg es un indicador importante en el uso del polímero.

Las siguientes son Tg de algunos materiales plásticos.

La temperatura de deflexión por calor, HDT, significa, bajo presión, la temperatura más alta a la que el plástico mantiene el perfil sin cambios. Generalmente, esto está indicado por la resistencia al calor a corto plazo de los plásticos. Cuando se tiene en cuenta el factor de seguridad, la temperatura más alta en uso deberá ser 10 ℃ menos que HDT. La medida utilizada con más frecuencia es ASTM D648 (aplicar un aumento de temperatura de 2 ℃/min en el centro de un estándar de 127 × 13 × 3 mm, bajo una carga de 455 kPa 1820 kPa, hasta que la tasa de deformación sea de 0,25 mm). Para plásticos no cristalinos, HDT es 10~20℃ Tg; Para los plásticos cristalinos, HDT está cerca de Tm. Normalmente, cuando se agrega refuerzo de fibra, el HDT aumentará, porque la fibra puede aumentar en gran medida la resistencia mecánica de los plásticos, por lo que el HDT aumentará drásticamente durante la prueba de flexibilidad con aumento de temperatura.

Tasa de contracción significa la desviación en las dimensiones de los productos moldeados, enfriados y solidificados de las dimensiones de los moldes originales medida en porcentaje; esto se puede medir según ASTM D955.

La tasa de contracción se considerará en primer lugar en el diseño del molde, para evitar la discrepancia del producto debido a la discrepancia dimensional.

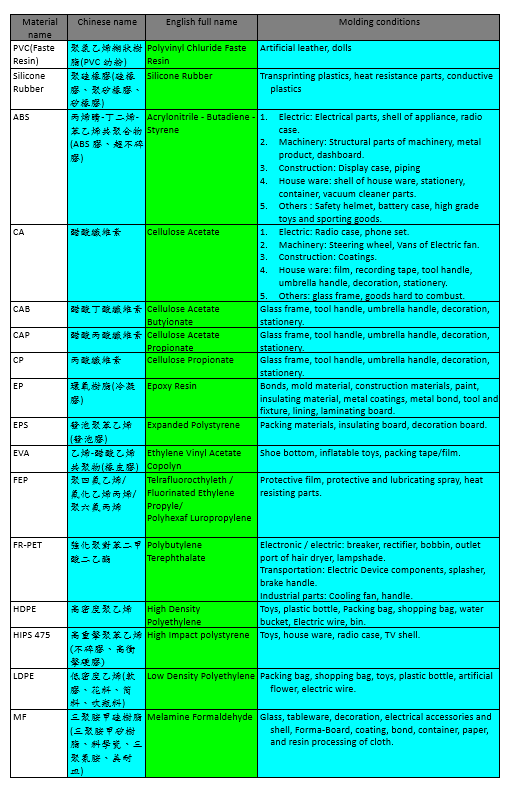

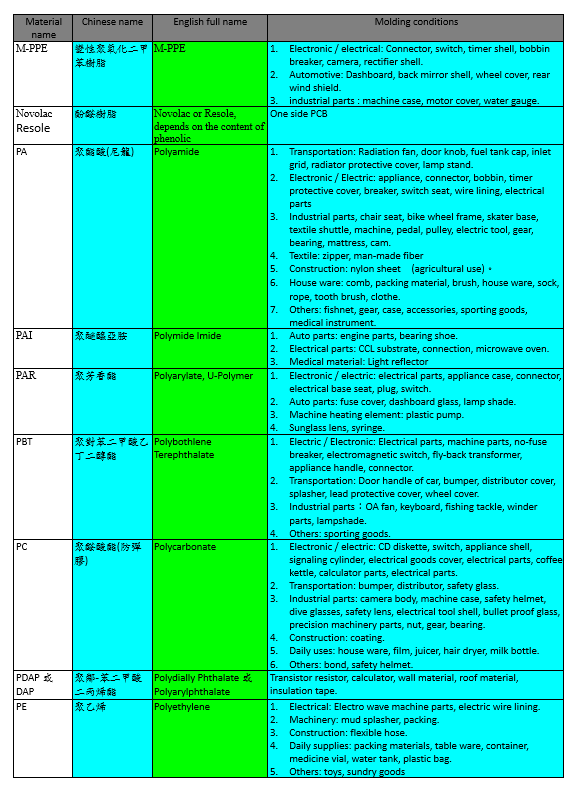

El ámbito de aplicación de determinados plásticos de uso frecuente:

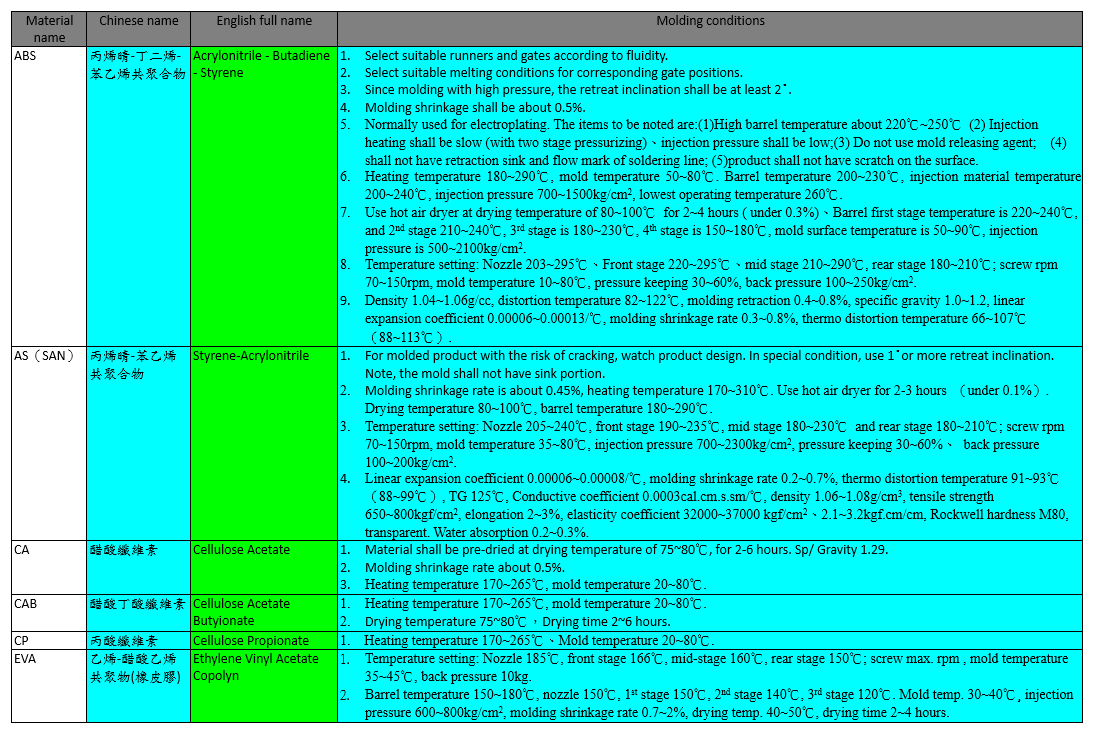

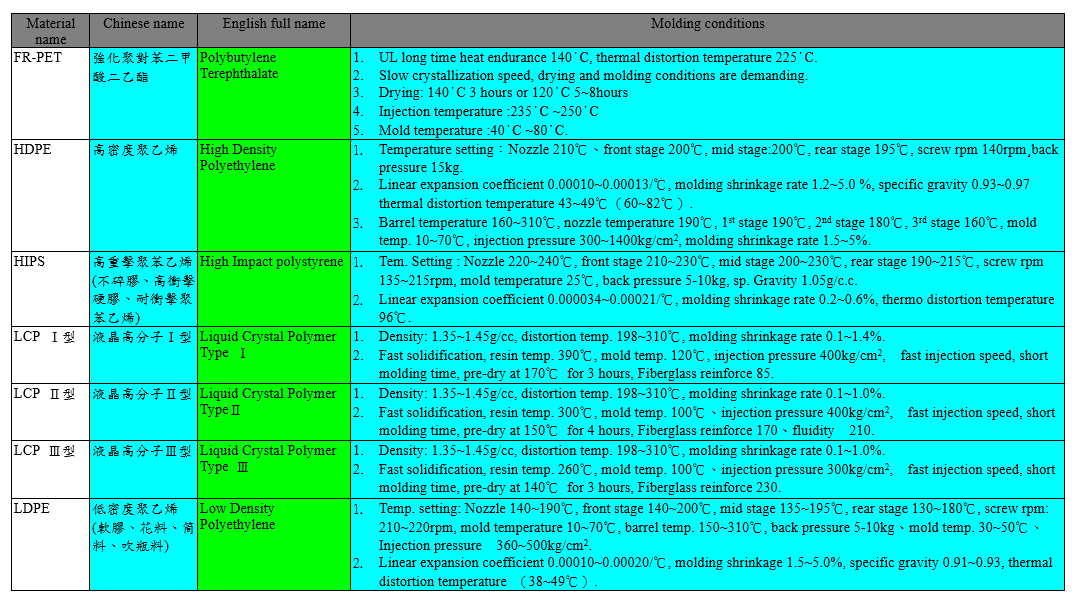

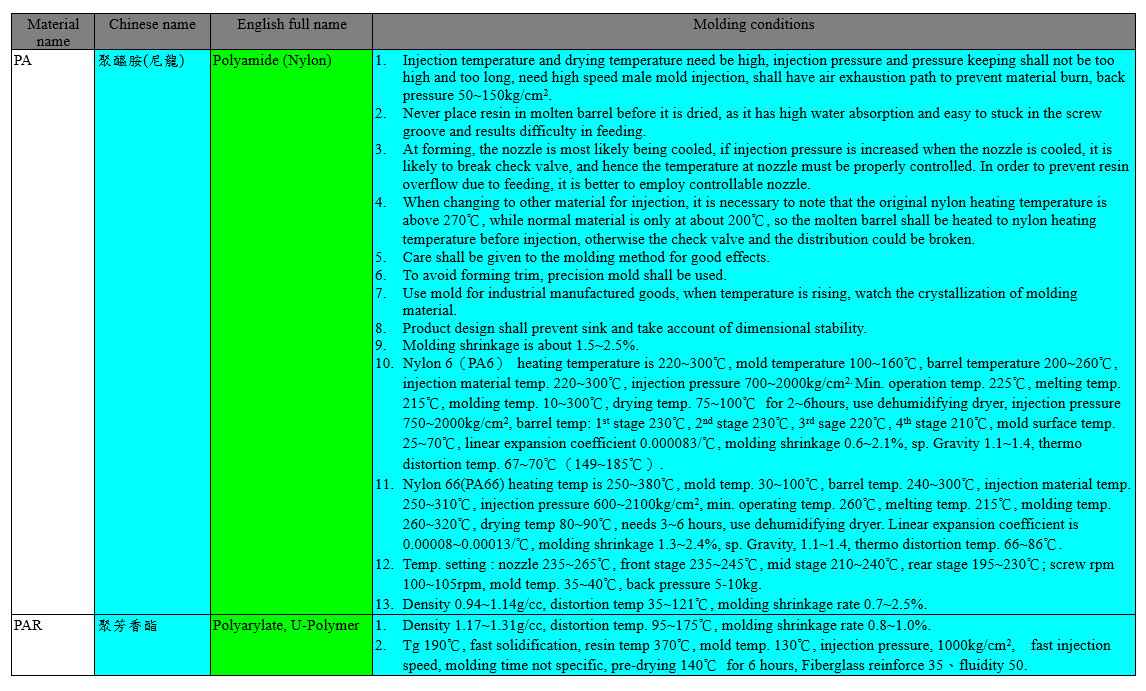

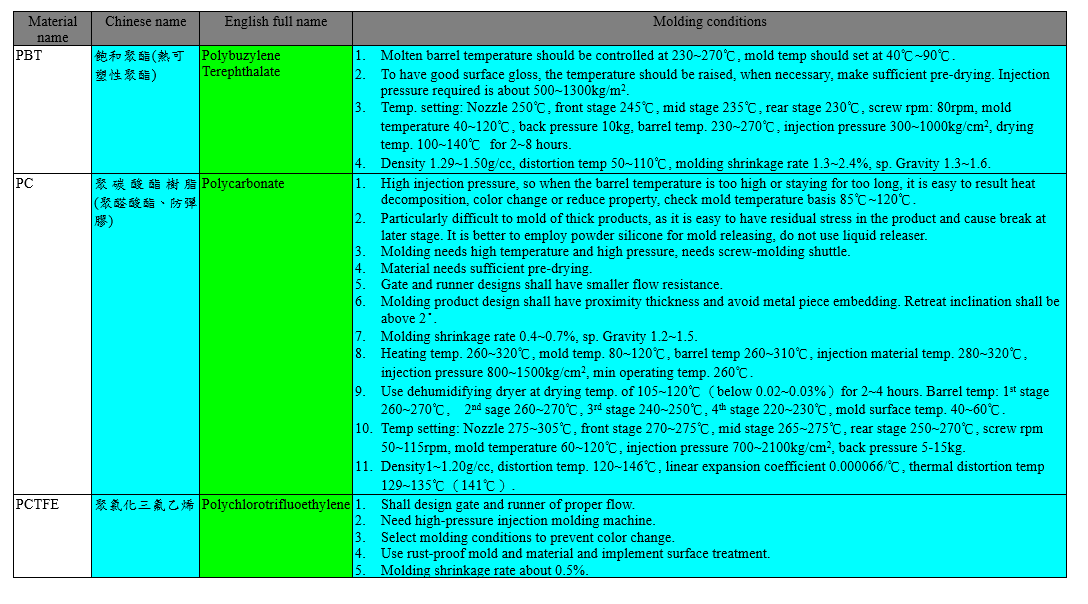

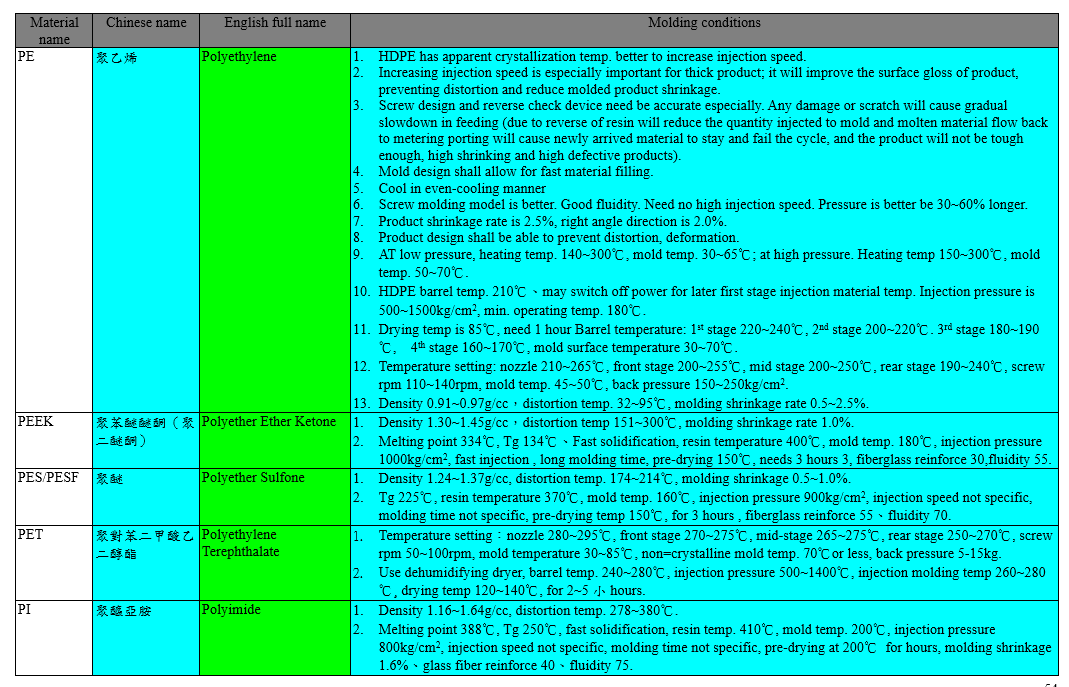

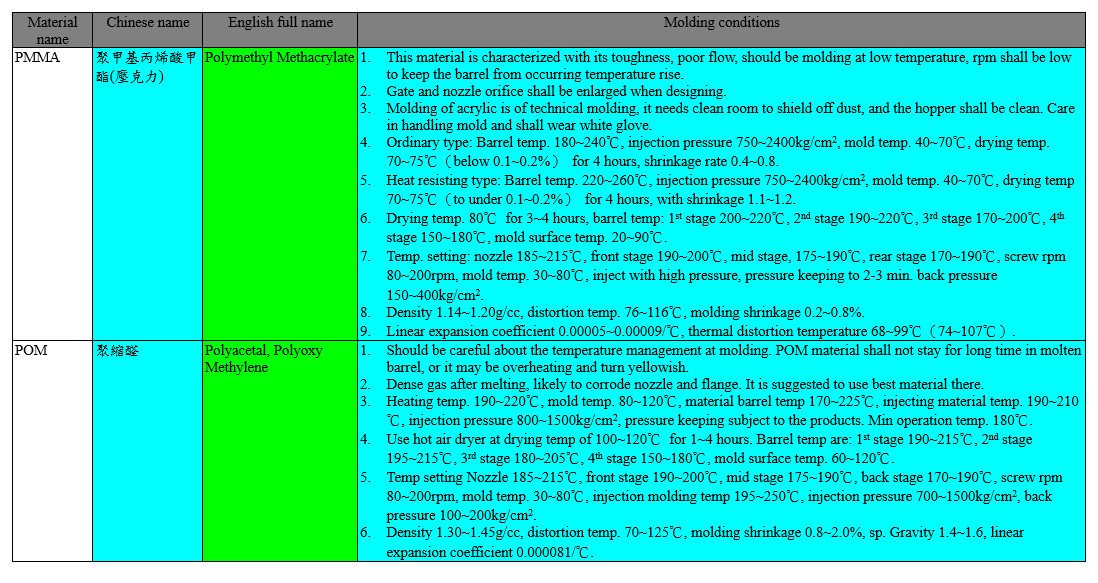

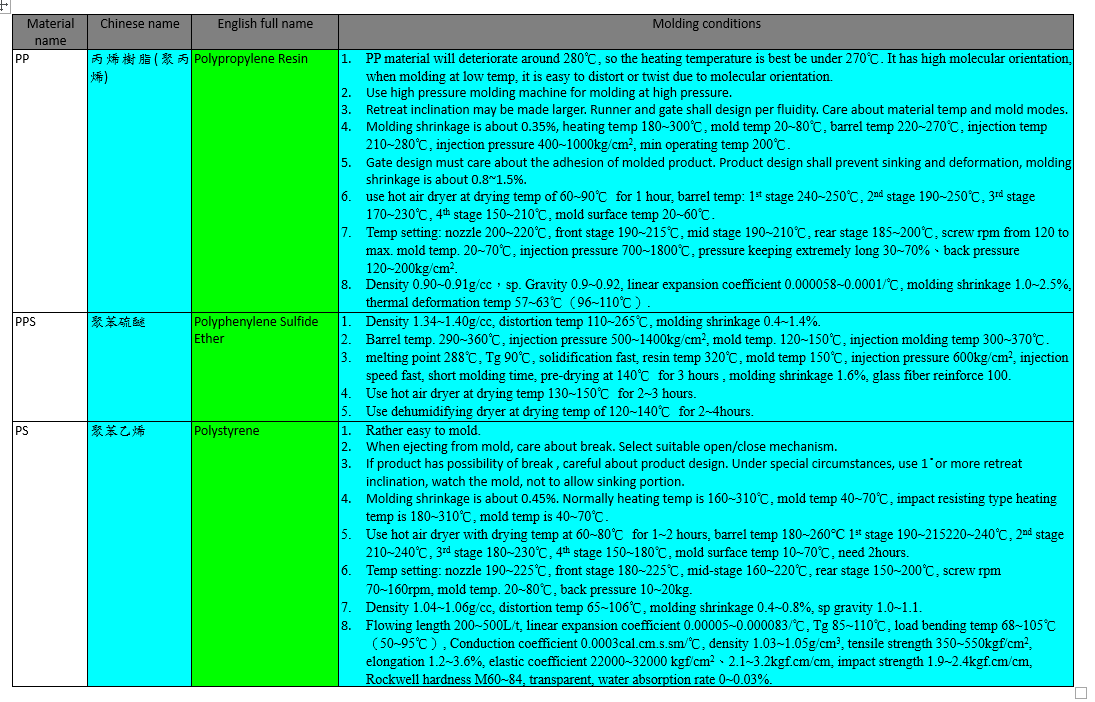

Las condiciones de moldeo de algunos materiales plásticos se enumeran en las siguientes tablas:

El molde de inyección se puede dividir en molde de canal caliente y molde de canal frío. El primero también se denomina "molde sin corredor", que inserta un calentador en el bebedero o canal para mantener la resina fundida en esta porción para que se coagule pero fluya. Después de cada inyección, el material en el canal permanecerá allí y se sacará del producto, lo que significa que durante la resina está en la cavidad del molde, la resina en el canal permanece fundida y, cuando se abre el molde, solo se saca el producto. En el último tipo de molde, la resina en el canal se enfría junto con la resina en la cavidad del molde y se sacan juntas. Se divide además en molde de 2 platos Cold Runner y molde de 3 platos Cold Runner.

En el molde de 2 platos con canal frío, el producto y la compuerta se sacan juntos, excepto en la compuerta sumergible, el producto y el canal están conectados. En el molde de 3 platos con canal frío, después de abrir el molde, el producto y la compuerta también se sacan juntos, pero principalmente con una compuerta puntual. La diferencia entre ellos es que el canal está colocado en el otro plano de la superficie de división del molde en el caso de un molde de canal frío de 3 placas, lo que significa que, excepto el núcleo y la cavidad, hay otra placa de liberación del canal. El molde consta básicamente de estos 3 platos de molde, y la placa de molde fija y la placa de liberación del canal se deslizan a lo largo de la llave guía larga en la placa de instalación de la parte fija.

Cuando se moldea por inyección, la resina en el bebedero y en el canal se mantienen en estado fundido mediante un método especial, y cuando el producto se libera del molde, el canal aún se mantiene en el molde. Se trata del llamado moldeo por inyección con canal caliente. El beneficio y el resumen se enumeran en la siguiente tabla.

Al sacar el producto del molde hembra, el molde debe dividirse en dos mitades, la línea de separación, PL es donde se separan, también se llama superficie de división o línea de división del molde. Con base en esta línea, la parte fija se denomina molde fijo o hembra, y la parte móvil se denomina molde móvil o macho. Cuando se decide el PL, se puede determinar el perfil de la cavidad femenina y la cavidad masculina. Y determine que necesita un tipo concéntrico lateral.

Puede utilizarse para comprender la dificultad del diseño de moldes. Al seleccionar PL, se deberá atender a lo siguiente:

- Seleccione una ubicación o forma menos prominente para evitar afectar la apariencia del producto moldeado.

- En la apertura del molde, no se recomienda tener esquinas muertas para evitar el aumento del moho.

costo.

- Debe estar en un lugar fácil para el trabajo, fácil de procesar o fácil de terminar.

- Se tendrán en cuenta la forma y ubicación de la puerta.

La función del sistema de canales es guiar la inyección de resina fundida desde la boquilla de la máquina de moldeo por inyección hacia la cavidad del molde. Este sistema consta de bebedero, canal principal, canal secundario y compuerta. El diseño y la preparación del sistema de canales tienen efectos sustanciales sobre la calidad, la precisión, la apariencia y el ciclo de moldeo. El bebedero es el puerto de llenado de resina fundida. Para separarlo del molde, normalmente se diseña con un chaflán de 2°~4°. El canal principal y el ramal son el camino para que la resina fundida fluya hacia la cavidad del molde, y aquí la fluidez y la pérdida de calor deben recibir una consideración especial. La puerta es la entrada de la resina fundida a la cavidad del molde. El diseño de la puerta tiene un gran efecto en el moldeado y la tensión interna del producto. El sistema de guías detallado se muestra en la siguiente figura.

El pozo de babosas frías también se llama "Material Stay". El propósito es evitar marcas de flujo en el siguiente producto de moldeo dejadas por la resina fundida. Generalmente, a la punta de la boquilla de la máquina de inyección le queda un pequeño material fundido, que se solidificará antes de la siguiente inyección. Si ingresa al producto moldeado, dejará una marca de flujo. Para evitarlo, el material solidificado en la parte frontal del material de inyección se mantiene en un recipiente frío para evitar dañar la apariencia del producto. El pozo de carga fría normalmente se ubica en la unión del bebedero y el canal principal, como se muestra en la figura anterior. Por lo tanto, el pozo de masa fría sirve para mantener el material más frío en la punta frontal de la boquilla de inyección del último moldeado y permitir que el material fundido con una temperatura uniforme se inyecte en la cavidad del molde. Esto ayuda a igualar la densidad y la calidad de los productos.

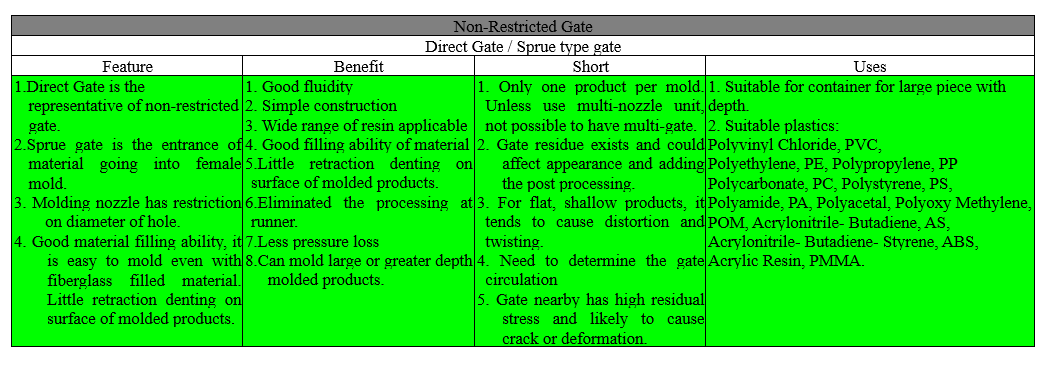

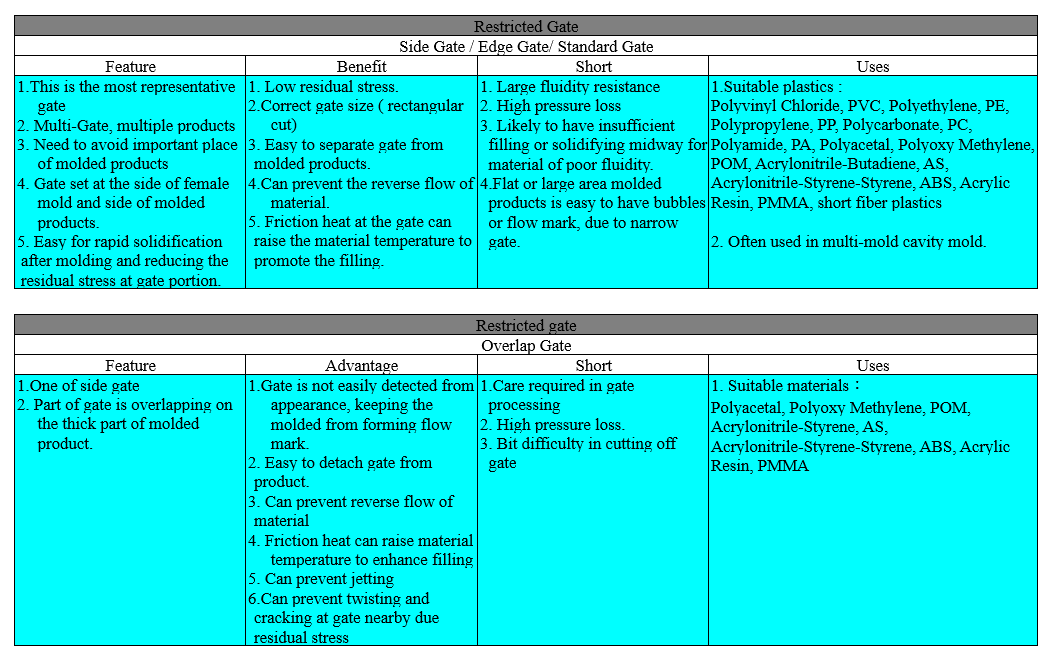

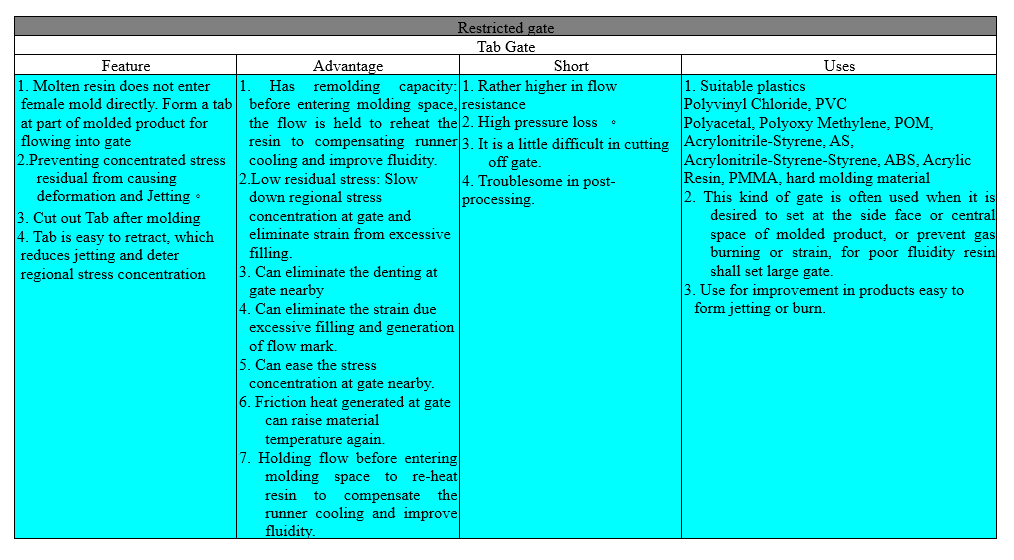

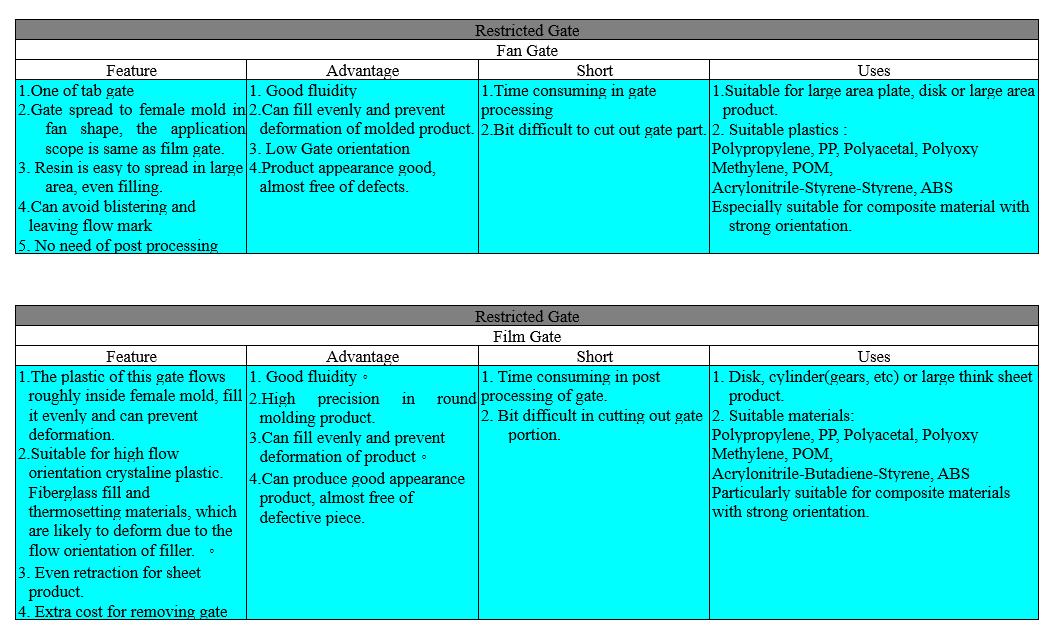

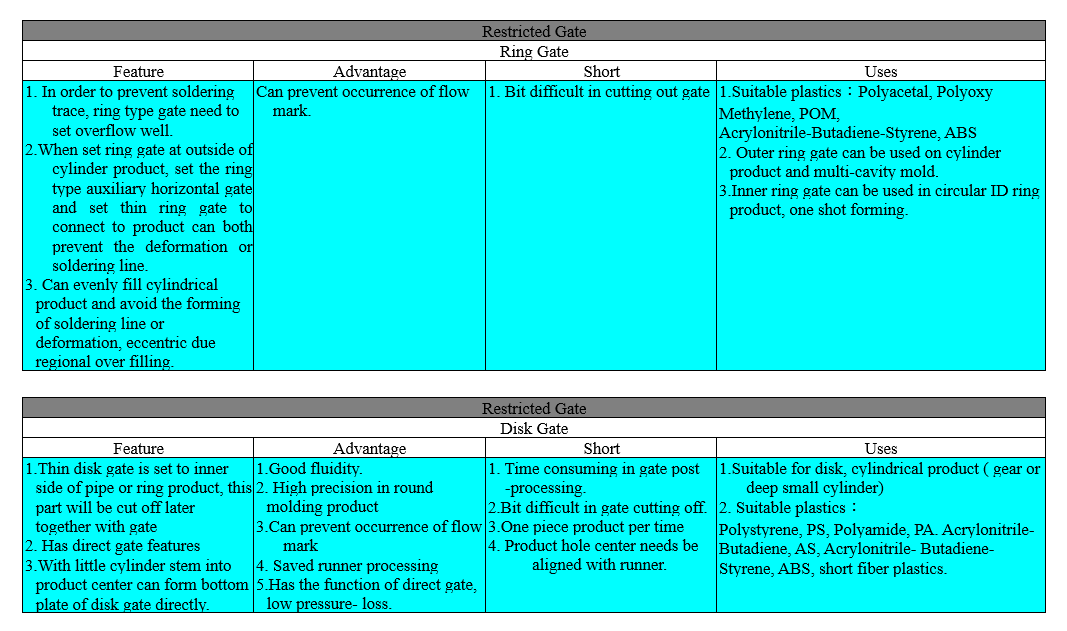

La puerta tiene un efecto sustancial sobre la característica de moldeo y la tensión interna. Normalmente el tipo adecuado se selecciona según la forma del producto moldeado. Se pueden dividir en puerta restringida y puerta no restringida. El primero tiene una entrada estrecha entre el canal y la cavidad del molde. Es fácil de procesar y cortar los productos moldeados del canal. Ayuda a reducir el estrés residual. Es fácil equilibrar puertas de múltiples cavidades en múltiples productos en una sola toma. Este tipo se adopta generalmente cuando no es probable que la resina fundida en la cavidad del molde se revierta. En esta categoría, se encuentran la puerta lateral, la puerta de superposición, la puerta de pestaña, la puerta de ventilador, la puerta de película, la puerta de anillo, la puerta de disco, la puerta de punto y la puerta de submarino. Esta última es una compuerta para el material fundido que se inyecta directamente en la cavidad desde el bebedero. Este es el representante de la puerta no restringida. El tipo, ubicación, tamaño y número de compuertas tienen un efecto directo sobre la apariencia, deformación, retracción y resistencia de los productos moldeados. Por lo tanto, en el diseño se tendrá en cuenta lo siguiente:

- Forma de puerta:

La forma de la compuerta afecta la fluidez de la resina fundida dentro de la cavidad, la apariencia del producto moldeado y la dirección del flujo del material. Por lo tanto, es necesario seleccionar el tipo de base de compuerta según el tipo de material o la forma de los productos moldeados y el efecto sobre la dirección del flujo.

- Ubicación y número de puertas:

(1) La ubicación de la compuerta deberá permitir que el material fundido corra por toda la parte del molde.

y es mejor estar en el centro o en la parte gruesa de los productos moldeados.

(2) El orificio del producto moldeado tendrá una llave en el molde. No deje que el material inyectado

doblar o cambiar esas teclas.

(3) Cuando estén en dos o más ubicaciones, no permitirán que la línea de soldadura o las burbujas de aire dañen

apariencia del producto y reducir la resistencia.

(4) La tensión residual tiende a concentrarse adyacente a la puerta, lo que podría volverse erizado y

grieta. Por lo que se recomienda no seleccionar la ubicación que sustenta la fuerza.

(5) Seleccione la ubicación donde no sea prominente en la superficie del producto, más fácil de procesar.

3.Tipo de puerta (forma):

En su función, las puertas pueden dividirse en Puertas Restringidas y Puertas No Restringidas. El primero consiste en construir una parte estrecha en la unión entre el canal principal/derivado y el molde para contener el flujo de material; este último tiene un bebedero para que el material fluya directamente hacia la entrada del molde hembra. La puerta normalmente restringida es más seleccionada. Las características, cortos y beneficios se enumeran en la siguiente tabla.