Información del producto

En la aplicación real, hay muchos ejemplos de que la aplicación de técnicas GAIM mejoró la marca de hundimiento de la superficie y la distorsión causada por el moho existente; sin embargo, el concepto de diseño es totalmente diferente del moldeo por inyección convencional; es necesario rediseñar la ruta del aire para mejorar la calidad del moldeo.

Puede reducir la necesidad de una mayor fuerza de sujeción, pero es necesario tener una distancia interior de columna y un volumen de inyección suficientemente grandes.

Puede reducir la tensión residual en el producto y puede prevenir la distorsión por retracción.

Acortar el tiempo de moldeo y reducir el peso son la razón principal por la que las piezas pesadas y gruesas adoptan GAIM, pero la duración del ciclo de moldeo aún está sujeta al tiempo de enfriamiento de la parte más gruesa del producto después del vaciado.

CAIM puede eliminar el mecanismo de biselado y descorazonado y reducir el material del molde (con moldeo a baja presión), pero aumentará el costo de la aguja de aire, la modificación del molde y las pruebas del molde.

La unidad GASCIM utiliza nitrógeno a alta presión generado a partir de un dispositivo de gas especial para controlar con precisión la presión, el flujo y el tiempo del gas para inyectar el gas en la resina fundida en un molde de coinyección intercalado y un moldeo de coinyección sándwich completo asistido por gas. En otras palabras, GASCIM es un equipo de procesamiento que combina moldeo por inyección asistido por gas y moldeo por coinyección tipo sándwich. Las funciones incluidas son los beneficios de ambos padres, y la aplicación puede expandirse a 3C de pared delgada para aumentar la prosperidad del molde, reducir la distorsión y la deformación, promover el rendimiento del producto, reducir costos y aumentar las funciones del producto y la calidad.

El PET es tereftalato de polietileno, un poliéster saturado copolimerizado con tereftalato y etilenglicol. Tiene buena transparencia, brillo y hermeticidad, cumple con el estándar de seguridad alimentaria y puede reciclarse para su reutilización. La temperatura de transferencia de vidrio (Tg) del PET está entre 75~80℃, la temperatura de moldeo por inyección está entre 270~310℃ y la temperatura del molde es 130~150℃. Dado que el PET tiene una alta absorción de agua, se requiere especialmente la prevención de la humedad durante el almacenamiento y, antes del procesamiento, debe deshumidificarse y secarse a una temperatura entre 150 y 180 ℃ durante 4 horas normalmente. Y, para evitar que la resina vuelva a absorber la humedad, debe mantenerse a una temperatura superior a 140 ℃. Cuando se detiene la operación, para evitar que la resina se vuelva amarillenta, la temperatura del deshumidificador/secador debe bajar a 100 ℃, manteniendo solo la temperatura pero no la humedad. En el moldeo por inyección, si la temperatura del material es demasiado alta, la fuerza de corte del tornillo es demasiado alta o gira demasiado rápido, es probable que se genere acetaldehído y se produzca caudación. Normalmente, la botella de PET moldeada contendrá menos de 3 ppm de acetaldehído.

En general, los métodos de moldeo de preformas de PET son de dos tipos: moldeo por soplado directo y moldeo por soplado extendido.

1. Moldeo por soplado directo: se trata de inyectar una botella de PET fundida en la misma máquina (normalmente denominada moldeo por inyección, estiramiento y soplado), luego en el molde hueco se sopla y se estira hasta obtener el producto moldeado. Dado que la botella de PET se moldea y se estira y se sopla en la misma unidad , por eso también se llama método de un paso, y antes de que la botella se enfríe, se sopla con el calor restante, por lo que también se llama método de botella caliente en blanco.

2. Moldeo por soplado y estiramiento: En este método, se emplea una máquina de inyección para producir la botella, luego la botella enfriada se calienta en una unidad de soplado y estiramiento, y se estira y sopla en una botella hueca para moldear. Dado que este método se procesa en una máquina de inyección y soplado, también se denomina método de 2 pasos. Además, este método calienta la botella enfriada para soplarla y estirarla; también se le llama método de botella fría. El flujo del proceso es el siguiente: deshumidificar y secar el material de PETmáquina de inyección derretir el material e inyectarlo en el moldeenfriar la botella de PET al moldemoldeo por soplado y estirado de doble eje mediante moldeo por soplado y estiramiento. Nota: El estiramiento de doble eje se estira longitudinalmente con una varilla de estiramiento y aire a alta presión para la extensión lateral.

3. La aplicación: Generalmente, el método de un solo paso es más adecuado para producción de pequeño volumen para una gran cantidad de especificaciones. El método de 2 pasos es adecuado para la producción en masa de tipo limitado. Nuestra serie FT-P: unidad especial de moldeo por inyección de preformas de PET tiene un método de 2 pasos.

1. Máquina de moldeo por inyección de PET .

2. Deshumidificadores

3. Secadora de tolva

4. Cargadores automáticos

5. Controladores de temperatura del molde

6. Enfriador

7.robot

8. Transportador

El material PET se ha utilizado ampliamente en el contenedor de embalaje de los siguientes productos: botella de agua, botella de jugo, botella de aceite comestible, botella de cosméticos, botella de medicamentos, botella de oso, botella de cuello ancho y botella de detergente.

1.Aceite hidráulico: Verifique si el aceite hidráulico está entre mín. y máx. línea de indicador de aceite? ¿Si el aceite de llenado automático está en el nivel adecuado?

2. Agua de refrigeración: compruebe si la tubería de agua de refrigeración no tiene fugas y si el nivel del agua es suficiente para tener un efecto de refrigeración normal.

3. Encienda el elemento calefactor y verifique: Asegúrese de que el calentador eléctrico del secador, el cilindro y el molde estén en condiciones normales, especialmente que la temperatura debe alcanzar la temperatura establecida antes de realizar los movimientos de inyección, retroceso y atornillado.

4. Verifique la puerta de seguridad y la varilla de seguridad: asegúrese de que la apertura y el cierre de las puertas de seguridad sean normales y que el contacto entre la puerta de seguridad y cada interruptor de límite y la válvula de alivio de presión sea normal. Asegúrese de que la barra de seguridad esté en la posición adecuada y firmemente bloqueada. Asegúrese de que los botones rojos de la caja de operación funcionen normalmente para garantizar la seguridad del operador.

5. Verificación del dispositivo de lubricación: Verifique si el nivel de aceite de grasa es suficiente y si el ajuste del tiempo de llenado es adecuado y si las tuberías del dispositivo de llenado no tienen obstáculos.

6. Verificación del mecanismo móvil: Todos los mecanismos móviles deberán tener una lubricación adecuada, y se limpiarán los residuos y el polvo de las piezas móviles y se mantendrá la superficie de fricción limpia y lisa. No se colocará ninguna herramienta sobre las piezas móviles, para evitar roturas mientras la máquina esté en funcionamiento.

7. Verificación del dispositivo de cierre del molde de baja presión: ajuste correctamente el dispositivo de cierre del molde de baja presión para garantizar la seguridad del molde.

8. Verifique otras condiciones: asegúrese de que todas las configuraciones, como temperatura, presión, velocidad, sincronización y distancia, sean correctas.

9. Comprobación de carga libre: realice el funcionamiento completamente automático a menor presión y déjelo funcionar sin carga durante 10 a 10 minutos.

30 minutos. y comenzar la operación normal después de alcanzar una condición de trabajo estable.

10. Verificación de ruido: registre los sonidos durante el funcionamiento normal y el sonido de la bomba hidráulica, esto permitirá al operador detectar anomalías como bloqueo del filtro, entrada de aire o desgaste interno. El zumbido del solenoide está relacionado con los residuos en el eje interno. El zumbido del relé y del contacto magnético indica la existencia de suciedad y polvo en el contacto. Verificar la causa del ruido será útil para prevenir daños.

1. Cierre la compuerta de la tolva de material y reduzca o cierre el dispositivo de calentamiento de la tolva (depende de

la duración de la parada.

2. Dispare toda la resina en la tubería de material, particularmente los materiales ácidos y corrosivos deben limpiarse por completo.

3. Limpiar el molde y aplicar tratamiento antioxidante. (depende del tiempo que se detenga la operación)

4. Cuando la máquina se detenga, si no se retira el molde, no extienda la palanca en línea recta.

5. Cierre el agua de refrigeración y apague la alimentación.

6. Limpiar la máquina.

Control periódico semanal

1. Revisión del calentador: verifique si hay algún cable roto o mal contacto. (Para el modelo CE, verifique la lectura del amperímetro).

2. Comprobación de fugas: compruebe si hay fugas en los accesorios del cilindro, el tubo de aceite y el solenoide.

3. Revisión de tornillos y tuercas: revise los pernos, tornillos y tuercas de toda la máquina para detectar pérdidas o aflojamientos.

4. Verificación de la banda del calentador de la boquilla: retire todo el material adherido al cable conductor y a la banda del calentador de la boquilla.

5. Retire el aceite usado depositado en la máquina.

6. Limpieza de la malla filtrante: durante el primer mes, límpiela cada semana y luego mensualmente. Limpiar toda la máquina.

Control periódico mensual

1. Realizar controles más estrictos según los ítems semanales y de manera determinada.

2. Verificación del cable a tierra: el cable a tierra se debe verificar estrictamente para garantizar que el usuario no sufra una descarga eléctrica.

3. Verificación del cable eléctrico: Es probable que las piezas eléctricas se suelten debido a la vibración o se quemen debido al aumento de corriente. Por lo tanto, los tornillos de los terminales deben apretarse firmemente y se debe eliminar el polvo, las materias extrañas y la oxidación del contacto.

4. Comprobación del patín del plato del molde móvil y del asiento del motor hidráulico: compruebe si el patín está desgastado, si los tornillos están flojos y si las piezas móviles están lubricadas.

5. Limpieza y revisión del enfriador: si se utiliza agua subterránea, industrial o agua salada, retire el enfriador para limpiarlo mensualmente para mejorar y extender la eficiencia y la vida útil del enfriador. Si se utiliza agua corriente del grifo, se puede limpiar en un intervalo de seis meses (básicamente, se prefiere agua blanda y se agrega agente suavizante y agente incrustante).

Control periódico semestral

1. Repetir los ítems mensuales con actitud más estricta y firme.

2. Control periódico del aceite hidráulico: solicite al proveedor de aceite que realice controles periódicos del aceite hidráulico para garantizar su calidad.

3. Verifique si hay algún desgaste anormal de la parte móvil de la máquina.

Control periódico anual

1. Repetir los ítems semestrales con una actitud más estricta y firme.

2. Verificación del motor eléctrico: Limpie el puerto de entrada de la parte de enfriamiento del motor eléctrico con un cepillo de acero o un soplador de aire, ya que existe suciedad o polvo que hará que el motor se caliente y provocará otros daños por calor directamente.

3. Verificación del sistema de ventilación: La ventana de ventilación instalada en la máquina cerrada es para ventilación, por lo que las manchas de aceite y la suciedad adherida se deben limpiar para evitar daños debido al calentamiento o que aumente la temperatura del aceite.

4. Verificación del aislamiento: El aislamiento de la cubierta del cable se está degradando gradualmente, por lo que es necesario tomar medidas de aislamiento para evitar fugas eléctricas accidentales y una identificación temprana permitirá la prevención.

Generalmente, los plásticos se pueden dividir en 2 categorías, termoplásticos y termoestables.

A temperatura ambiente, el termoplástico es de tipo granular y cuando se calienta a cierta temperatura, se funde y, cuando se enfría, se solidifica hasta adquirir una forma. Si se vuelve a calentar, se fundirá nuevamente para el próximo enyesado.

Por lo tanto, los termoplásticos se pueden moldear mediante calentamiento hasta fundirlos y solidificarlos repetidamente. Por eso existe el llamado material secundario. Por otro lado, el plástico termoendurecible se solidifica cuando se calienta a una determinada temperatura, e incluso si se calienta nuevamente, el estado no volverá a cambiar.

Por tanto, los plásticos termoendurecibles no se pueden calentar para repetir el moldeo. Por lo tanto, el material de desecho termoestable normalmente no se puede reciclar.

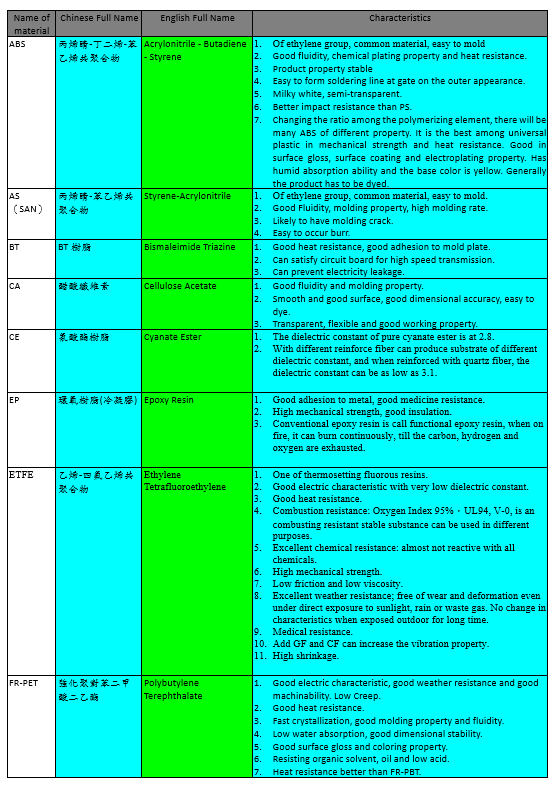

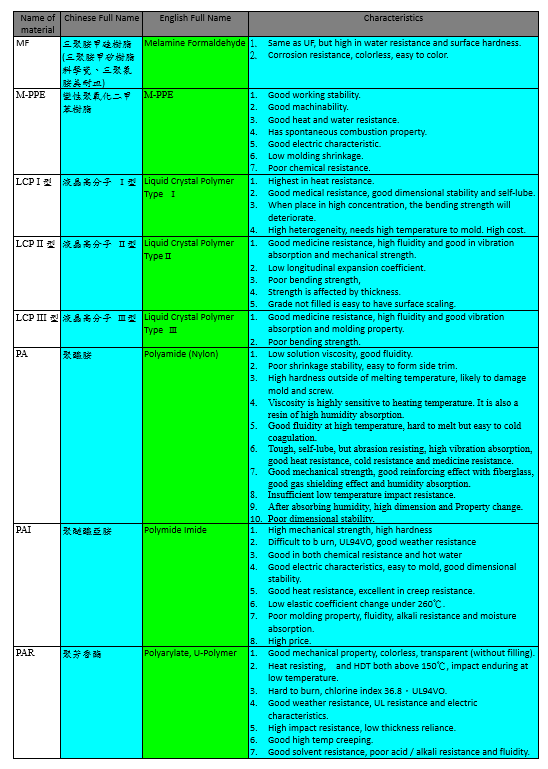

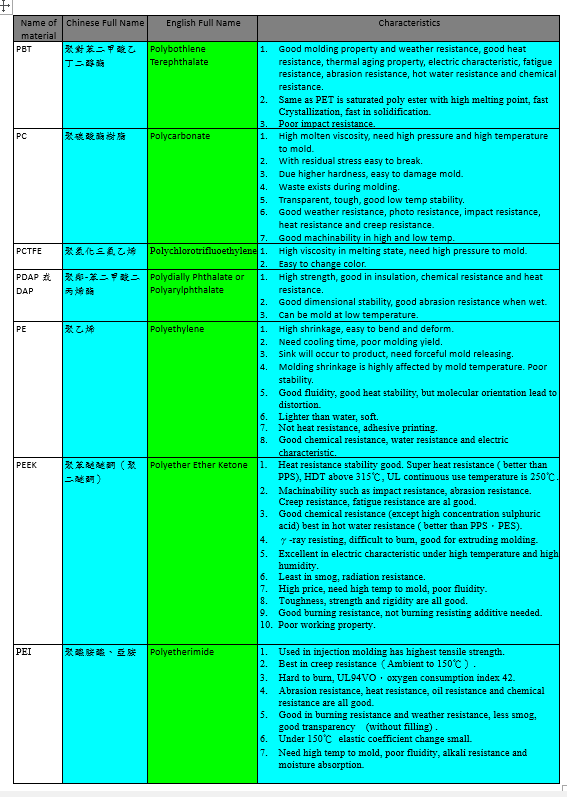

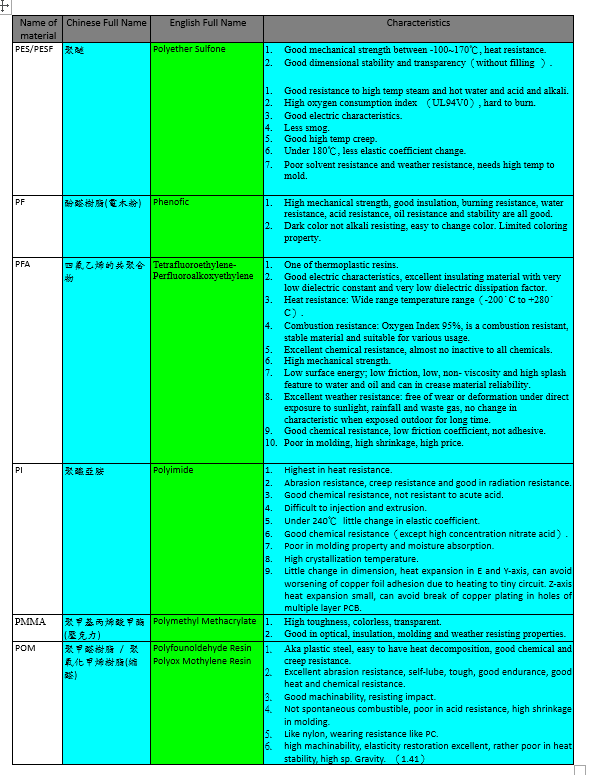

La categorización se muestra en la siguiente figura.

Abreviatura: UP (poliéster insaturado), EP (resina epoxi), PF (resina fenólica), MF (resina de melamina), UF (resina de urea), SI (resina de silicona), PI (poliimida), PU (poliuretano) , PABM ( Poliamidabismaleimida)、BT(Bismaleimida-triazina)、DAP(Poliarilftalato)

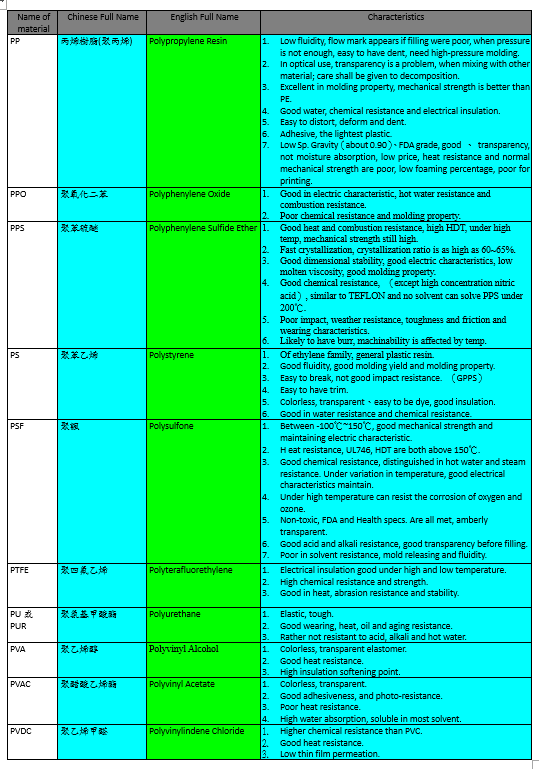

Las siguientes son las características de los materiales plásticos de uso frecuente, enumeradas como referencia.