Causas y contramedidas de los defectos del moldeo por inyección: burbujas (1)

FCS se ha especializado en máquinas de moldeo por inyección durante casi 50 años y ha acumulado una gran experiencia práctica y energía en el campo del moldeo por inyección basada en la investigación y el desarrollo continuos e innovadores en la industria. Sin embargo, el proceso de moldeo por inyección es fácil de verse influenciado por "personas, máquinas, materiales, métodos y entornos" (es decir, el operador, la máquina/molde de moldeo por inyección, el material plástico, las condiciones de moldeo por inyección y el entorno de producción), lo que resulta en Varios defectos de moldeo por inyección. En la siguiente tabla se enumeran 12 tipos comunes de defectos.

| Tipos comunes de defectos de moldeo por inyección | |||

| Burbuja | Contracción/Depresión | Deformación y deformación | Quemar |

| Punto negro | Inyección corta/llenada insuficiente | Rebaba | Línea de unión |

| Blancura superior | Rayas de gas | Marcas de flujo | enloqueciendo |

Hay muchos tipos de defectos en el moldeo por inyección, por lo que primero discutiremos el problema de los defectos de las burbujas y propondremos soluciones.

Causas de la formación de burbujas.

Durante el moldeo por inyección de piezas de plástico, se producen varios tipos de defectos de moldeo, como grietas o burbujas, debido a la mezcla de aire, humedad o gas en la masa fundida, y estas burbujas causan defectos aparentes y de propiedades físicas que a menudo son difíciles de resolver. Al solucionar problemas de defectos de burbujas, muchos operadores cometen el error de adivinar qué son las burbujas y luego inmediatamente se embarcan en el proceso mágico de ajustar las condiciones de moldeo por inyección para eliminarlas. Se recomienda encarecidamente que el proceso mágico no sea la mejor manera de comenzar a eliminar burbujas. En cambio, debería comenzar por definir las burbujas.

Definición de tipos de burbujas

Las burbujas que aparecen en los productos transparentes se pueden observar directamente, mientras que las burbujas que aparecen en los productos opacos a veces no son visibles desde el exterior y sólo pueden detectarse cortándolos o por otros medios. Antes de solucionar los defectos de la burbuja, se deben identificar los siguientes tipos de sustancias contenidas en la burbuja.

(1) Gases atrapados: estos incluyen aire, humedad, volátiles de aditivos plásticos o gases descompuestos.

(2) Burbujas de vacío:

Burbujas provocadas por el encogimiento del plástico en presencia de frío. Nota: Es importante determinar qué tipo de burbuja está presente e identificar la causa raíz y el origen de la burbuja antes de continuar con el siguiente paso para eliminar el problema.

Métodos para identificar tipos de burbujas.

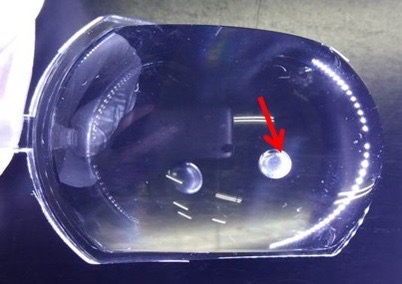

Calentar lentamente la parte que contiene la burbuja con una pistola de calor, un horno de infrarrojos o algo similar permite que el calor tenga tiempo suficiente para penetrar las capas gruesas de la carne de la parte y comenzar a difundirse hasta que el área burbujeada de la parte se ablande, momento en el que la La burbuja debería cambiar de forma. Si la burbuja está formada por gas atrapado, el gas se calentará y expandirá la superficie de la pieza o incluso explotará. Si no hay aire en la burbuja y es una burbuja de vacío, la presión actuará para empujar la superficie hacia el colapso después de que la pieza se haya ablandado.

| Tipo de burbuja | Método de presentación |

| Gases atrapados | La expansión de los gases después del calentamiento provoca la expansión de la superficie o la ruptura de la pieza. |

| Burbujas de vacío | El ablandamiento después del calentamiento provoca el colapso de la superficie. |

Nota: La prueba de ablandamiento no debe realizarse durante más de 2 horas, ya que especialmente el material absorbente de agua absorberá la humedad del aire y llenará los poros de la burbuja de vacío, lo que dará lugar a un error de cálculo.

Supongamos que los resultados de la prueba muestran que el gas atrapado produce burbujas, el gas atrapado puede ser:

(1) Humedad: La humedad adherida a la superficie de las partículas no se elimina debido a un secado insuficiente de los plásticos que absorben agua o a la humedad del aire.

(2) Gas descompuesto térmicamente: a menudo es el beneficio de la temperatura de fusión y el tiempo de residencia, o la descomposición y volatilización de los aditivos plásticos, que generalmente ocurre en el proceso de secado y plastificación.

(3) Aire: el gas espacial original no ha sido excluido en el proceso de moldeo.

Identifique el tipo de gas atrapado y luego analice las razones de su formación:

(1) Problema de humedad en el secado con gas: La elección incorrecta de un equipo de secado por aire caliente/deshumidificación conduce a un secado incompleto del plástico.

(2) Gas descompuesto térmicamente durante la deshumidificación/plastificación: el craqueo térmico es una característica de todos los materiales termoplásticos y es función de la temperatura (incluido el efecto de cizallamiento) y el tiempo. El diseño del tornillo, las temperaturas del cilindro/secado, los ajustes de velocidad o el ciclo y el tiempo de secado excesivamente largos pueden dificultar el escape de los gases subproductos del craqueo térmico.

(3) Problemas de flujo de fusión: convergencia de la costura, convergencia de geometrías de piezas, flujo anormal de inyección de fusión; un pasador de elevación no agotado en el molde, sistemas de escape ineficientes, etc. pueden provocar que los gases atrapados no puedan descargarse suavemente fuera de la cavidad del molde, lo que resulta en gases atrapados.

(4) Efecto Venturi: Durante el proceso de flujo de fusión, las posiciones mal coincidentes de las nervaduras, los pasadores eyectores, las puntas de las boquillas y los casquillos del canal, la no alineación de las boquillas y los colectores en el canal caliente pueden generar un efecto Venturi que Atrae aire hacia el flujo de fusión.

| Tipo de gases atrapados | Causa de formación |

| Humedad | El proceso de secado, en el que la elección de un equipo de deshumidificación/aire caliente inadecuado provoca un secado incompleto del plástico. |

| Gases de descomposición térmica. | El proceso de deshumidificación/plastificación. El craqueo térmico es una característica de todos los materiales termoplásticos y es función de la temperatura (incluidos los efectos de cizallamiento) y el tiempo. El diseño del tornillo, las temperaturas del cilindro/secado, los ajustes de velocidad o el ciclo y el tiempo de secado excesivamente largos pueden dificultar el escape de los gases subproductos del craqueo térmico. |

| Aire | El proceso de flujo de fusión. La convergencia de la costura, la convergencia de las geometrías de las piezas, el flujo anormal de inyección de material fundido; un pasador de elevación no agotado en el molde, sistemas de escape ineficientes, etc. pueden provocar que los gases atrapados no puedan descargarse suavemente fuera de la cavidad del molde, lo que resulta en gases atrapados. Y durante el proceso de flujo de fusión, las posiciones mal coincidentes de las nervaduras, los pasadores eyectores, las puntas de las boquillas y los casquillos del canal, la falta de alineación de las boquillas y los colectores en el canal caliente pueden generar un efecto Venturi que atrae aire hacia el interior del canal caliente. fluir. |

Nota: Determinar de dónde proviene el gas es más importante que conocer su composición, y se puede utilizar una prueba sencilla para averiguarlo.

Leer más

Causas y contramedidas de los defectos del moldeo por inyección: burbujas (2)