Pensamiento científico sobre el moldeo: el moldeo es una ciencia, no un arte

Introducción: ¿Por qué introducimos el moldeo científico?

El moldeo por inyección es el proceso de convertir materiales plásticos en materiales plásticos fundidos fluidos mediante una máquina de moldeo por inyección, e inyectarlos en una cavidad de molde donde se enfrían y solidifican para formar el producto final. Los materiales plásticos son menos costosos de obtener en comparación con otros materiales como el metal, la madera y la cerámica. Además, es fácil producir productos geométricos complejos en grandes cantidades con materiales plásticos, por lo que la gente extiende constantemente la aplicación de productos plásticos a varios tipos de productos. Sin embargo, el complejo comportamiento de flujo de los plásticos debido a su propiedad viscoelástica ha dado lugar a muchas experiencias engañosas y erróneas en el moldeo por inyección, que pueden fácilmente desviar la dirección de la resolución de problemas.

El moldeo por inyección es una ciencia, no un arte. Las condiciones de moldeo no se pueden establecer en función de sentimientos o experiencias. Debe haber un conjunto sistematizado de conocimientos, de modo que cada paso de implementación se complete con una base objetiva, no basada en determinaciones subjetivas. Este conocimiento sistematizado es el moldeo científico. El sistema de moldeo científico se centra en el aprendizaje de los principios y teorías clave del moldeo, que abarcan las materias primas, la estructura de la pieza, los moldes, el equipo y las condiciones de moldeo necesarias para un mecanismo de operación de moldeo estable. La aplicación y gestión estratégica de este sistema es el moldeo sistemático que puede acortar el tiempo necesario para construir un proceso de moldeo estable y repetible , lo que resulta en un aumento del tiempo de funcionamiento de la máquina, el tiempo de producción del producto, la tasa de desechos, etc. Un sistema de moldeo científico puede simplificar las cosas complejas y repetir las cosas simples (estandarizado).

Cuando los moldeadores son capaces de dominar el sistema de moldeo científico, pueden utilizar este sistema para establecer el proceso de calificación de moldeo. La calificación de moldeo es un proceso que incluye "establecer un plan, obtener información, registrar resultados, interpretar datos" . Este proceso se divide en tres etapas: IQ, OQ y PQ (conocido como 3Q*). De acuerdo con el sistema de moldeo científico y el proceso de calificación de moldeo, se puede utilizar un sistema de recopilación de datos para establecer e implementar una gestión y confirmación de datos de operaciones de moldeo eficientes y estables, que es la base para la aplicación de datos de moldeo de IA.

*Nota: IQ, OQ y PQ (3Q) son las abreviaturas en inglés de Calificación de instalación, Calificación de operación y Calificación de rendimiento respectivamente.

En el proceso de producción en masa del moldeo por inyección, muchos factores controlables e incontrolables pueden cambiar la viscosidad de la masa fundida, lo que da como resultado la variación en la calidad del moldeo. Por ejemplo, cuando el mismo fabricante produce plásticos del mismo tipo pero en lotes diferentes, la variación de la viscosidad puede alcanzar un cambio de ±10~20%. Por lo tanto, el control de la estabilidad de la viscosidad de la masa fundida es particularmente crítico. Este documento se centrará en la "técnica de ajuste de la condición de moldeo segmentado y el control de la estabilidad de la viscosidad de la masa fundida", que son la base fundamental del sistema de moldeo científico. La técnica de ajuste de la condición de moldeo segmentado utiliza las características de "adelgazamiento por cizallamiento reológico del plástico" y técnicas especiales de separación/desconexión para planificar las condiciones de moldeo para que la máquina realice de manera efectiva las operaciones en cada etapa (incluidos el llenado, el mantenimiento de la presión, la alimentación/enfriamiento y otros procesos de moldeo). Esto ayuda a reducir la influencia de los resultados de los ajustes de la condición y las variaciones en las fluctuaciones de la viscosidad de la masa fundida. La Figura 1 ilustra la relación entre las etapas clave del moldeo científico y las condiciones de moldeo por inyección y la lógica de ajuste.

Figura 1. Condiciones de configuración para las etapas clave del moldeo por inyección

Como suele decirse, la calidad se "diseña y se construye", no se obtiene mediante la inspección. ¿La calidad generada por nuestros ajustes de condiciones de moldeo por inyección proviene del diseño o de la inspección?

Influencia de la temperatura de fusión en la variación de la viscosidad

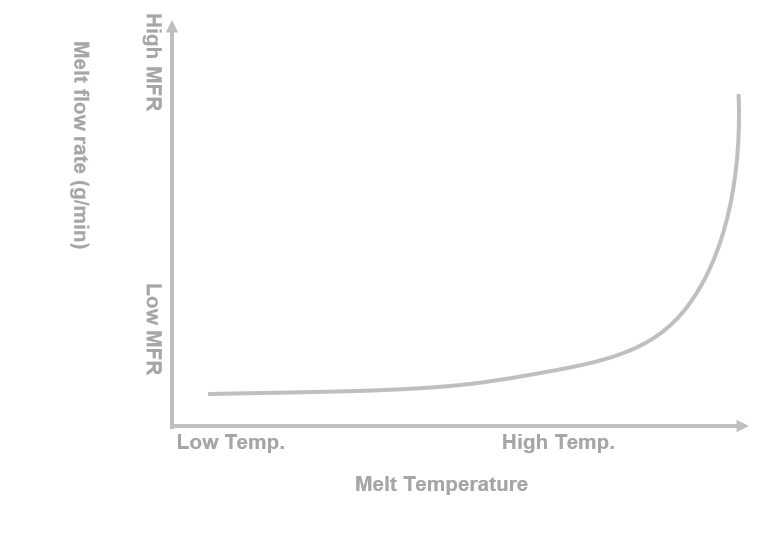

Cada plástico tiene un rango de temperatura recomendado por el proveedor del material para el proceso de fusión. Para reducir la influencia de la temperatura de fusión en la fluctuación de la viscosidad, se puede seleccionar un valor razonable que se establezca en este rango para completar el llenado, resistir las perturbaciones y lograr un moldeo estable al mismo tiempo. Como se muestra en la Figura 2, en el proceso de moldeo, cuanto mayor sea la temperatura de fusión, mayor será el valor MI y mejores serán las características de flujo. Cuando la temperatura de fusión se establece en un nivel más alto, la más mínima variación de temperatura durante la producción en masa provocará cambios drásticos de viscosidad, lo que no favorece un moldeo estable a largo plazo. Por lo tanto, si la temperatura de fusión se establece en la mitad del rango recomendado por el fabricante del material, se pueden lograr variaciones de viscosidad estables, pero la desventaja es que el flujo de fusión se deteriora.

Figura 2. Relación entre la temperatura de fusión y las características del flujo

Una mayor velocidad de llenado favorece una producción en masa estable

Para una producción estable y a largo plazo, si bien reducir la temperatura de fusión puede provocar un deterioro del flujo de plástico, se puede mejorar ajustando la "tasa de llenado".

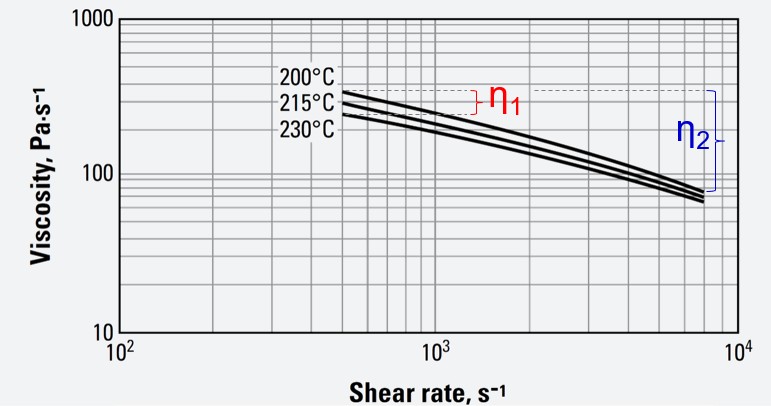

En la Figura 3, por ejemplo, el cambio de viscosidad (η1) obtenido para la variación de este plástico en el rango de temperatura de procesamiento recomendado de 200~230 °C es mucho menor que el cambio de viscosidad (η2) debido a la variación de la velocidad de corte. En otras palabras, es más eficaz variar la velocidad de corte (es decir, la velocidad de llenado) que variar la temperatura para obtener características de alto flujo de la masa fundida.

Figura 3. Relación entre la velocidad de corte, la temperatura y la viscosidad

Como se muestra en la Figura 4, durante la producción en masa, aumentar la velocidad de llenado de la masa fundida no solo logra mejores características de flujo, sino que también permite que el frente de onda del flujo de la masa fundida mantenga una viscosidad estable cuando cambia la velocidad (*). Por lo tanto, siempre que la presión de inyección sea suficiente, cuando se aumenta la velocidad de llenado que se va a configurar, la viscosidad no variará drásticamente y también resuelve el problema de la alta viscosidad debido a la configuración de una temperatura de masa fundida más baja que es desfavorable para el llenado.

*Nota: Se debe tener en cuenta que una alta resistencia en el frente de onda del flujo puede alterar este fenómeno.

Figura 4. Relación entre la velocidad de llenado de la masa fundida y las características del flujo

Resumen: La velocidad de llenado tiene una influencia mucho mayor en la viscosidad que la temperatura de fusión. Por lo tanto, aumentar la velocidad de llenado puede compensar la mala fluidez del plástico causada por la baja temperatura de fusión, lo que favorece la producción estable a largo plazo.

La reducción de la pérdida de presión de transferencia puede reducir los productos defectuosos

Al final de la etapa de llenado de plástico, la baja viscosidad de la masa fundida también reduce la caída de transferencia de presión en la etapa de mantenimiento de presión para hacer que la presión interna de la masa fundida sea uniforme; por el contrario, si la viscosidad de la masa fundida es alta, el plástico no fluye bien y la alta caída de transferencia de presión provoca una contracción desigual, que es propensa a causar problemas como deformación y alabeo del producto.

Resumen: En condiciones de moldeo científico, una temperatura de fusión baja + una velocidad de llenado alta + una presión de llenado suficiente pueden reducir la pérdida de transferencia de presión, de modo que el producto puede obtener una mejor uniformidad de contracción durante la etapa de mantenimiento de la presión.

Aumentar la temperatura del molde mejora la estabilidad dimensional del producto

En general, una temperatura baja del molde ayuda a acortar la duración del ciclo de moldeo, pero las propiedades mecánicas y la estabilidad dimensional del producto después de la expulsión no son ideales, por lo que la calidad comprobada antes del envío puede ser una ilusión temporal. Por el contrario, si la temperatura del molde se establece en un nivel alto, se pueden evitar la recristalización y las tensiones internas residuales, y las propiedades mecánicas y la estabilidad dimensional del producto pueden mejorarse en gran medida después de la expulsión.

Influencia de la temperatura de fusión y del molde y de la duración del ciclo

En la relación entre la temperatura del molde y la temperatura de fusión, los moldeadores tradicionales normalmente establecen una temperatura de molde más baja y una temperatura de fusión más alta para controlar la duración del ciclo de moldeo del producto. Sin embargo, de acuerdo con la lógica del moldeo científico, una temperatura de molde alta combinada con una temperatura de fusión baja puede lograr propiedades mecánicas correctas y estabilidad dimensional. Aunque parece que el tiempo de enfriamiento aumentará, a partir del tiempo consumido por la eliminación de calor, con la misma eficiencia de enfriamiento, se necesita menos tiempo para eliminar el calor para el ajuste de temperatura de moldeo científico que para el ajuste de temperatura tradicional. Por lo tanto, es posible que el ciclo de moldeo general no aumente, e incluso todas las condiciones se establecen en línea con las características de los plásticos, y a largo plazo, la estabilidad de la variación de la viscosidad de la fusión se puede comprender verdaderamente.

Importancia del pensamiento científico moldeador

El moldeo por inyección forma parte del proceso de fabricación tradicional. Con el desarrollo de la Industria 4.0, el campo del moldeo por inyección está ahora equipado con muchas aplicaciones de redes, avanzando hacia la fabricación inteligente.

Por ejemplo, la información de la máquina de inyección en producción se puede capturar en tiempo real. Las condiciones de moldeo estables se establecen mediante el programa de moldeo. Con la técnica de configuración de condiciones de moldeo segmentadas, los datos del proceso de moldeo estarán altamente vinculados con la calidad del producto, y el programa de moldeo podrá identificar la ventana de aceptación de calidad con OQ, que se puede utilizar para monitorear la calidad de moldeo de la producción en masa para evitar la producción continua de productos defectuosos. O bien, podemos aplicar el monitoreo en tiempo real y la corrección automática de las condiciones de moldeo para minimizar el costo del tiempo de inactividad para la resolución de problemas. Estas son las gestiones de producción automatizadas derivadas de la aplicación de big data en la etapa de moldeo por inyección.

La base fundamental de estas aplicaciones de datos de moldeo inteligentes con IA es establecer e implementar procesos de producción eficientes y estables basados en un sistema de moldeo científico.

Figura 5. Pensamiento científico moldeador