Tecnología de espuma microcelular MuCell: la solución óptima para la fabricación ligera y sostenible

La tecnología MuCell se ha aplicado ampliamente en industrias como la automotriz, la electrónica, la médica, la de artículos deportivos y la fabricación ecológica. Ante la creciente tendencia de aligeramiento y reducción de carbono, se ha convertido en un gran avance en la fabricación sostenible y eficiente. En particular, en las industrias del transporte y la bicicleta, MuCell ofrece soluciones de aligeramiento que reducen el uso de plástico, a la vez que mejoran la resistencia y durabilidad de los productos, reduciendo aún más la huella de carbono.

Descripción general de la tecnología MuCell

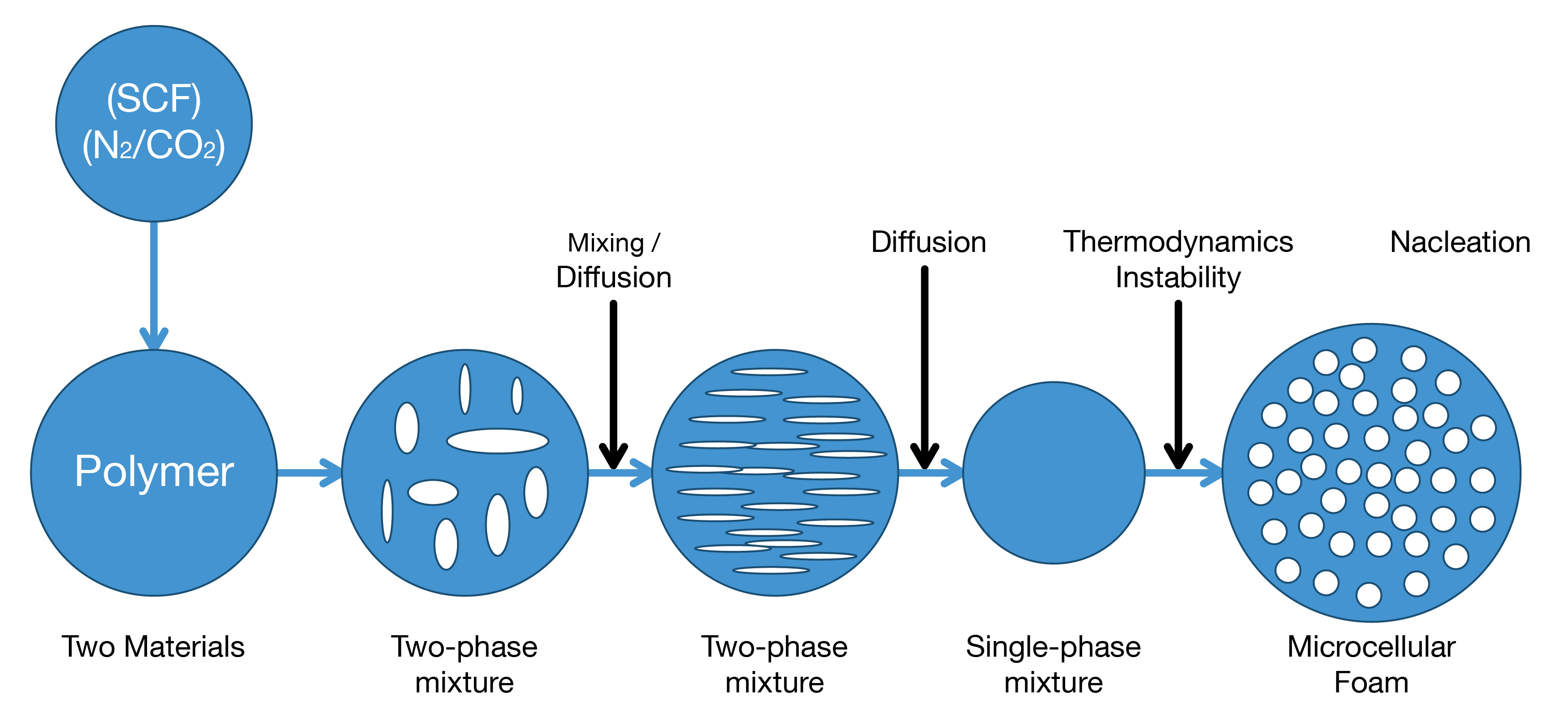

La tecnología MuCell (Moldeo por Inyección Microcelular) fue desarrollada en la década de 1980 por el profesor Nam P. Suh y su equipo de investigación en el Instituto Tecnológico de Massachusetts (MIT), y comercializada en la década de 1990. La base de la tecnología MuCell reside en el uso de técnicas de Fluidos Supercríticos (SCF) para inyectar dióxido de carbono (CO₂) o nitrógeno (N₂) en plástico fundido para formar una estructura microcelular uniforme. Este proceso reduce el consumo de material, reduce el peso del producto y mejora tanto su rendimiento como la eficiencia del procesamiento.

Historia del desarrollo de la tecnología MuCell

Década de 1980: Formación de conceptos e investigación inicial

- El equipo de investigación del MIT desarrolló un proceso de fluido supercrítico (SCF) que inyectó CO₂ o N₂ como agentes de soplado físicos en polímeros fundidos, formando una estructura microcelular uniforme.

- El objetivo inicial era reducir el uso de material y al mismo tiempo mejorar las propiedades mecánicas, como la estabilidad dimensional y el control de la deformación.

Década de 1990: Aplicaciones industriales y desarrollo de patentes

- Los resultados de la investigación del MIT condujeron a la comercialización de la tecnología MuCell y al establecimiento de Trexel, Inc., que se especializó en promover la tecnología y desarrollar equipos dedicados.

- Trexel comenzó a aplicar la tecnología MuCell a sectores como la automoción, la electrónica y los dispositivos médicos, y obtuvo numerosas patentes que abarcan sistemas de control de gas, diseño de moldes y optimización del proceso de moldeo por inyección.

Después de la década de 2000: expansión global y optimización tecnológica

- A medida que la tecnología maduró, MuCell ganó aceptación en los mercados europeos y asiáticos. Impulsadas por la demanda de aligeramiento automotriz (para reducir el consumo de combustible) y energía sostenible (para reducir el uso de plástico), muchas empresas adoptaron esta solución.

- Para satisfacer diversas necesidades de aplicación, la tecnología MuCell evolucionó aún más para incluir:

- Control de espuma de alta precisión (para productos 3C y fabricación de precisión)

- Técnicas de espumación híbrida (para mejorar la rigidez y la resistencia mecánica)

Últimos años : fabricación inteligente y sostenibilidad

- La tecnología MuCell se ha integrado en la fabricación inteligente (por ejemplo, Industria 4.0), mejorando la estabilidad del proceso a través de la monitorización de datos y la automatización.

- El desarrollo de MuCell ya no se limita a reducir el uso de plástico y mantener la rigidez de las piezas. Están surgiendo nuevas aplicaciones, como entresuelas de calzado ultraligeras y de alto rebote, productos industriales que reducen el ruido, aíslan y mantienen el frío, y aplicaciones médicas biomiméticas.

- Muchas empresas están combinando la tecnología MuCell con plásticos reciclables para mejorar aún más la sostenibilidad, por ejemplo, utilizando materiales de origen biológico o reciclados para reducir la huella de carbono.

Figura: Aplicación de MuCell en entresuelas de calzado

Como pionera en la fabricación de equipos de moldeo por inyección en Asia, FCS (Fu Chun Shin) lideró desde 2015 el desarrollo e integración de la tecnología de espumado microcelular MuCell. Gracias al desarrollo interno de maquinaria y a su red global de servicios, FCS no solo ha ayudado a sus clientes a lograr resultados notables en aligeramiento y reducción de carbono, sino que también ha expandido gradualmente la aplicación de esta tecnología en diversas industrias, como la automotriz, el embalaje, los electrodomésticos y los artículos deportivos.

Proceso de moldeo de MuCell

En comparación con el moldeo por inyección tradicional, MuCell añade un paso adicional: se inyecta un fluido supercrítico. Los pasos detallados son los siguientes:

- Paso 1: Fusión de plástico: los termoplásticos (como PP, ABS, PC) se funden dentro de la máquina de inyección, formando una masa fundida viscosa caliente.

- Paso 2: Inyección de SCF: bajo alta presión, se inyecta una pequeña cantidad de CO₂ o N₂ en el barril, saturando la masa fundida con gas de manera uniforme.

- Paso 3: Moldeo por inyección: La masa fundida saturada de gas se inyecta en el molde. Debido a la caída de presión, el gas se expande y forma microburbujas, lo que resulta en una estructura interna más ligera y uniforme.

- Paso 4: Enfriamiento y eyección: después del enfriamiento y la solidificación, la estructura microcelular permanece estable, produciendo piezas de plástico espumado livianas y de alta resistencia.

Beneficios ambientales y de ahorro energético de MuCell

MuCell (moldeo por inyección microcelular) reduce significativamente el consumo de energía y las emisiones de carbono a través del ahorro de materiales, menor uso de energía, mejor productividad, diseño liviano y uso de materiales reciclados, cumpliendo con los objetivos de sustentabilidad corporativa y neutralidad de carbono.

Reducción de materiales → Menores emisiones de carbono en la fabricación de plástico

- El moldeo por inyección tradicional requiere una gran cantidad de plástico virgen, mientras que MuCell puede reducir el uso de plástico entre un 10% y un 20% mediante espumado microcelular.

- Emisiones de carbono de la fabricación de plástico:

- El PP, ABS y PC vírgenes generan entre 2,5 y 6 kg de CO₂ por kg producido.

- MuCell ahorra entre un 5 y un 20 % de material, lo que equivale a reducir entre 125 y 1200 kg de CO₂ por tonelada de plástico.

- Por ejemplo, una fábrica que utiliza 1.000 toneladas de plástico al año puede ahorrar 200 toneladas utilizando MuCell, lo que reduce entre 250 y 1.200 toneladas de CO₂, lo que equivale a plantar entre 11.000 y 55.000 árboles (cada uno de los cuales absorbe unos 22 kg de CO₂ al año).

Menor presión de inyección y menor consumo de energía de la máquina → Reduce las emisiones de carbono durante la fabricación

- Moldeo por inyección tradicional vs. MuCell:

- El moldeo tradicional requiere el llenado del molde a alta presión. MuCell reduce la presión de llenado entre un 30 % y un 50 %, lo que reduce el consumo energético de la máquina de inyección entre un 10 % y un 40 %.

- Las máquinas de inyección representan aproximadamente el 60% del consumo total de energía de una fábrica. Las emisiones de CO₂ derivadas de la generación de energía promedian alrededor de 0,5 kg/kWh (dependiendo de la fuente de energía).

- Ejemplo: una planta que utiliza 10 millones de kWh/año y ahorra un 20% de energía con MuCell reduciría alrededor de 1.000 toneladas de CO₂, el equivalente al CO₂ absorbido por 91.000 árboles.

- Moldeo por inyección tradicional vs. MuCell:

Tiempos de ciclo más cortos → Mayor productividad, mayor reducción de carbono

- MuCell acorta los tiempos de enfriamiento y envasado entre un 15% y un 50%, lo que da como resultado:

- Mayor producción por unidad de tiempo: más piezas fabricadas con el mismo consumo de energía, lo que reduce las emisiones por pieza.

- Menos tiempo de inactividad o de espera de las máquinas, minimizando el desperdicio de energía.

- Suponiendo un aumento del 20% en la productividad de la máquina, se puede lograr el mismo rendimiento con un 20% menos de energía, reduciendo así las emisiones de CO₂ en consecuencia.

- MuCell acorta los tiempos de enfriamiento y envasado entre un 15% y un 50%, lo que da como resultado:

Reducción del peso del producto → Menor huella de carbono en el transporte

- Aplicación en la industria automotriz

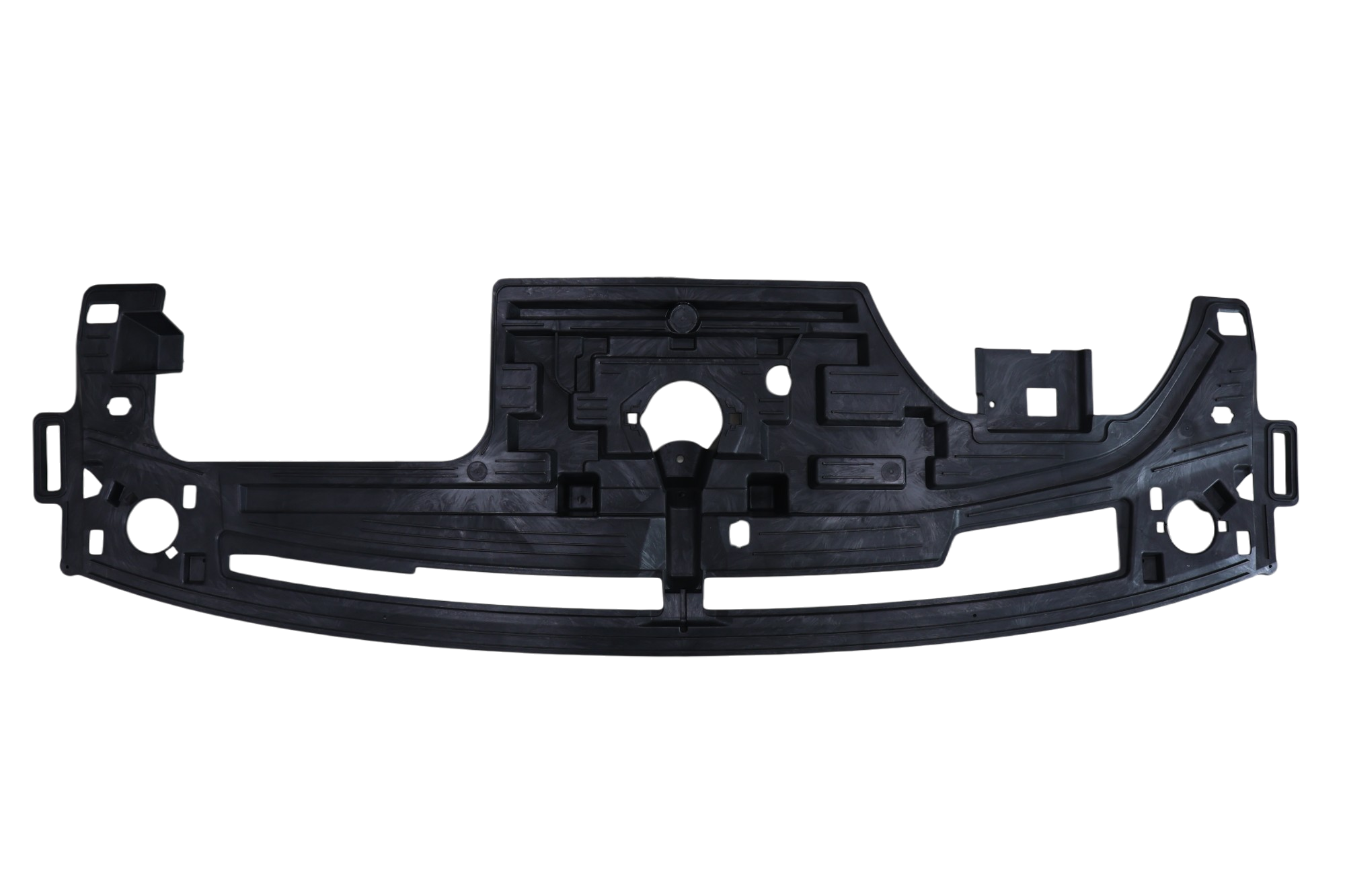

- MuCell puede reducir el peso de las piezas interiores de los automóviles entre un 10% y un 30% (por ejemplo, tableros de instrumentos, marcos de asientos, paneles de puertas).

- Por cada 100 kg de reducción en el peso del vehículo se reducen las emisiones de CO₂ de los vehículos eléctricos en aproximadamente 8-10 gramos por kilómetro; el consumo de energía en los vehículos eléctricos también se reduce.

- Si se reduce el peso de un vehículo entre un 5% y un 20% y se aplica a 100.000 vehículos, se pueden reducir entre 250 y 1.000 toneladas métricas de CO₂ al año, lo que equivale a plantar entre 22.500 y 90.000 árboles.

- Electrónica y materiales de embalaje

- Reducir el peso de las carcasas y embalajes de plástico ayuda a reducir el consumo de combustible durante el transporte, disminuyendo así las emisiones de gases de efecto invernadero.

- Aplicación en la industria automotriz

Panel de conductos de aire para automóviles

Carcasa del faro del automóvil

Carcasa de robot con IA

Combinación de plásticos reciclados ( PCR) → Reducir aún más la huella de carbono

- Comparación de emisiones de carbono de plástico virgen y reciclado

- Los plásticos vírgenes (PP, ABS, PC) generan entre 2,5 y 6 kg de CO₂ por kg producido.

- Los plásticos reciclados (PCR) generan entre 1 y 2 kg de CO₂ por kg, lo que supone un 50%–80% menos que los materiales vírgenes.

- Si MuCell reduce el uso de plástico en un 30% y combina un 50% de PCR, entonces:

- Las emisiones de 1.000 toneladas de plástico se pueden reducir de 5.000 toneladas de CO₂ a 1.500 toneladas de CO₂, lo que supone una reducción del 70%.

- Esto equivale a la absorción de CO₂ de 318.000 árboles (cada uno absorbe 22 kg de CO₂ al año).

- MuCell también mejora el uso de plásticos reciclados mediante:

- Mejora de la resistencia mecánica para compensar la pérdida de rigidez en el material reciclado.

- Reducir la temperatura y la presión de inyección para reducir la degradación térmica y mejorar la procesabilidad.

- Comparación de emisiones de carbono de plástico virgen y reciclado

MuCell no solo reduce el uso de plásticos vírgenes sino que también mejora la aplicabilidad de los materiales reciclados, ampliando el potencial de los plásticos sostenibles.

Beneficios generales de reducción de carbono de la tecnología MuCell

| Categoría de impacto | Efectos de la reducción de carbono |

|---|---|

| Reducir el uso de plástico | Ahorro de materia prima del 10% al 20%, reducción de las emisiones en la fabricación de plástico |

| Menor energía de inyección | Reducción del 10% al 40% en el consumo de electricidad y reducción de las emisiones de las fábricas |

| Aumente la eficiencia de la producción | Tiempo de ciclo entre un 15 % y un 50 % más corto, reducción de emisiones operativas |

| Diseño ligero | Productos entre un 10% y un 30% más ligeros, menores emisiones de transporte |

| Material reciclado vs. material virgen | Reducción del 50% al 80% en las emisiones de la producción de materias primas |

| Tasas más bajas de desechos y defectos | Entre un 10 % y un 50 % menos de emisiones de residuos plásticos y de eliminación |

Por ejemplo, desde que FCS introdujo la tecnología MuCell en 2015, ha aplicado y validado con éxito la integración de sistemas en múltiples series, incluyendo la LM de dos platos, la FA hidráulica, la SA de palanca hacia afuera, la CT-e totalmente eléctrica y la FB multicomponente de dos colores. Hasta la fecha, se han entregado más de treinta sistemas MuCell. Estas máquinas se utilizan en sectores como semiconductores, componentes de automoción y motocicletas, productos de consumo y calzado deportivo, generando ahorros de entre el 10 % y el 20 % en el consumo de materias primas y energía, a la vez que acortan significativamente los tiempos de ciclo. Esto permite a los clientes beneficiarse simultáneamente de la capacidad de producción, la rentabilidad y la reducción de carbono impulsada por los criterios ESG.

Ejemplos de aplicación de la tecnología MuCell en la industria de la movilidad y la bicicleta

Se espera que la tecnología MuCell tenga una amplia aplicación en bicicletas, patinetes eléctricos, motocicletas y artículos deportivos , centrándose en la reducción de peso, la mejora de la fuerza y el menor consumo de energía de producción , apoyando la reducción de carbono y la sostenibilidad.

Aplicación de MuCell en la industria de la bicicleta. Objetivo: Reducir el peso de las estructuras de soporte de plástico utilizadas con piezas de fibra de carbono y aluminio, mejorando así la eficiencia energética general.

Tecnología MuCell en componentes de bicicletas:

- Refuerzo plástico interno para cuadros de bicicleta → Reducción de peso estimada entre el 5% y el 10%

- Carcasas de plástico para luces de bicicleta y sistemas de asistencia eléctrica → Ahorro estimado de plástico del 25 %

- Piezas de plástico espumado para sillines y manillares → Se estima que son un 15 % más ligeras y con mayor rigidez

Resultados de reducción de energía y carbono:

- Se espera que cada bicicleta reduzca entre 300 y 500 g de CO₂

- Producción anual de 500.000 bicicletas = 15.000–25.000 toneladas de CO₂ reducidas, equivalente a plantar 1,36 millones de árboles

MuCell + Plásticos Reciclados = Solución Óptima de Fabricación Ecológica

La combinación de la tecnología MuCell con plásticos reciclados (PCR) no solo permite reducir el peso, sino que también mejora los beneficios ambientales, logrando menores emisiones de carbono, menos desperdicio de materias primas y un proceso de producción más sostenible. Esta combinación ofrece la mejor solución ecológica para todos los sectores. Sus principales beneficios incluyen:

- Reducción del uso de plásticos vírgenes

- Menos emisiones de carbono

- Apoyo a la fabricación sostenible

- Ahorro de costes

MuCell + Recycled Plastics permite aligeramiento, ahorro de materia prima, emisiones de carbono significativamente menores, menor uso de energía y reducción de desechos plásticos.

- Cada tonelada de plástico ahorrada reduce entre 1.250 y 2.000 kg de CO₂, lo que equivale a plantar entre 113.000 y 181.000 árboles.

- Este enfoque de fabricación ecológica ayuda a las empresas a alcanzar objetivos de neutralidad de carbono y promueve la transición hacia el desarrollo sostenible.

¡La tecnología MuCell combinada con plásticos reciclados es la estrategia óptima para la sostenibilidad, la reducción de carbono y la fabricación competitiva!

De cara al futuro, FCS seguirá con su estrategia principal de "Inteligencia × Ecología × Datos", integrando la espuma microcelular MuCell con su sistema patentado de fábrica inteligente iMF 4.0 para impulsar la fabricación baja en carbono y las soluciones de economía circular. Creemos que esto no solo mejora la competitividad de nuestros clientes, sino que también representa un paso importante hacia nuestro compromiso con la sostenibilidad.

📌 Lecturas adicionales

▶ Explore el sistema de gestión de moldeo por inyección inteligente iMF 4.0

▶ Obtenga más información sobre las aplicaciones de la tecnología de espuma microcelular MuCell